Проведены исследования по модификации полимеров ультрадисперсными алмазами детонационного синтеза, в частности, алмазной шихтой (АШ). Это привело к улучшению свойств всех исследуемых фторэластомеров. На их основе разработаны эффективные протекторные и антифрикционные пленки с повышенными в 1,5—3,0 раза упруго-прочностными характеристиками.

Наполнение эластомеров ультрадисперсными кластерами считается наиболее перспективным путем получения резин нового поколения. Учитывая высокую поверхностную энергию и комплекс необычных свойств, большой интерес представляет изучение нового типа наноуглерода — ультрадисперсных алмазов детонационного синтеза (УДА), в частности — алмазной шихты (полупродукта при синтезе УДА) [1—4].

Работы велись с использованием в качестве наполнителя алмазной шихты (АШ), получаемой при детонации смеси тротил-гексоген в специальных условиях. При этом ∼ 50 % этой шихты составляют УДА с размером первичных

кристаллов 4—6 нм, а остальные 50 % — так называемые графитоподобные структуры. Первоначально было установлено, что ∼ 95 % частиц шихты составляет фракция с размером 30—500 нм, а 5 % — фракция с размером более 1000 нм .

В настоящее время увеличиваются потребности в агрессивно- и термостойких полимерных материалах. Это связано, в основном, с постоянно возрастающими требованиями к качеству техники, экологической чистоте и снижению энергоемкости промышленных технологий и транспортных средств. Наиболее перспективным считается широкое использование перфторированных и полифторированных сополимеров. Достоинством этих материалов является высокая химическая стабильность и термостойкость. К недостаткам фторэластомеров следует отнести их невысокую механическую прочность и низкое сопротивление абразивному износу.

Значительно более высокая цена на фторэластомеры по сравнению с другими каучуками не может служить препятствием для их использования в областях техники, где требование надежности является основным критерием.

Мы использовали фторэластомеры, в основном представляющие собой сополимеры на основе винилиденфторида [—CF2—CH2—]. По химической стойкости вулканизаты фторэластомеров мало уступают фторопластам. А вот с точки зрения протекторных свойств фторэластомерные покрытия привлекают к себе внимание возможностью формирования пленок из растворов в летучих растворителях.

Нами установлено, что резкий рост проницаемости пленок фторэластомеров начинается при увеличении количества перфторметиленовых групп в боковой цепи свыше двух. Образование вулканизационной сетки, естествен-

но, снижает растворимость и скорость проникновения молекул растворителя в объем полимера, но в степени, недостаточной для образования надежного покрытия.

Учитывая вышесказанное, оптимальным оказался сополимер винилиденфторида с перфторпропиленом. Дальнейшее снижение проницаемости полимера возможно при его наполнении, т.е. создании композиций на его основе.

В качестве наполнителя использовали АШ, очищенную магнитной и седиментационной сепарацией и модифицированную гидрофобными модификаторами. Введение в объем полимера частиц шихты с крайне высокой поверхностной активностью позволило осуществить активное адсорбционное взаимодействие между ними и молекулами среды, что снизило проницаемость покрытий. В качестве второго наполнителя был выбран порошкообразный перфторированный лак. Также был использован специально обработанный аэросил — наполнитель с промежуточной дисперсностью, т.е. наряду с активным наполнителем АШ использовали два инертных наполнителя.

Следует отметить, что поверхностная активность алмаза в шихте оказалась настолько значительной, что наполнение немодифицированной шихтой стало невозможным в связи с короблением пленок и потерей физикомеханических свойств.

Очень большое значение имеет не только то, в каком виде вводят шихту в полимер, но и в какой последовательности, в комбинации с другими наполнителями или индивидуально, в виде суспензии или в сухом виде. Технологически приготовление пленок композита для стадии вулканизации осуществляется просто — отливкой из раствора.

Оптимизация по количеству вводимой шихты (табл. 1) показывает, что максимальный отклик наблюдается при концентрации шихты 2 % (по массе). Для сравнения приведен (см. табл. 1) состав на основе обычного технического углерода, т.е. сажи.

Таблица 1. Физико-механические свойства протекторных покрытий.

| АШ, % (по массе) | М, MПа | Р, MПа | L, % | l, % |

| 30* | 8,5 | 15,7 | 280 | 108 |

| 2 | 92,0 | 173,0 | 480 | 81 |

| 5 | 2,4 | 28,7 | 400 | 228 |

| 7 | 10,0 | 21,9 | 480 | 80 |

| 10 | 10,5 | 15,7 | 230 | 83 |

| 20 | 2,9 | 16,1 | 270 | 112 |

| 30 | 10,1 | 18,4 | 235 | 100 |

| 40 | 9,6 | 18,2 | 260 | 180 |

| 50 | 9,1 | 17,3 | 280 | 126 |

* Использовалась только сажа.

Следует обратить внимание на значительное улучшение как прочностных, так и эластичных свойств пленок при их наполнении шихтой по сравнению со стандартным наполнителем. Так, напряжение при 100 %-ном удлинении М, а также условная прочность на разрыв Р возрастают более, чем в 10 раз.

При этом относительное удлинение L возрастает в 1, 6 раза, а остаточное удлинение l — уменьшается в 1,2 раза. Промышленные испытания разработанных пленочных протекторных покрытий проводили на двух крупных российских заводах — на комбинате “Североникель” (г. Мончегорск) и на заводе “Каустик” (г. Уфа). В первом случае стальные пластины, полностью покрытые пленкой, были испытаны в промышленной колонне оборотной серной кислоты; прокачиваемая жидкость содержала 40 %-ную серную кислоту, взвесь абразивных частиц и значительное количество ионов хлора, фтора, меди, никеля, кобальта, железа. Температура рабочей среды — 60 °С, время испытания — 10 суток. Пленка на образцах осталась целой. После снятия пленки механическим путем следов коррозии на металле обнаружено не было. Во втором случае испытания образцов проводили в среде водного раствора хлористого натрия ∼ 30 %-ной концентрации со щелочностью рассола 150 мг/л при температуре 80—90 °С. Срок испытания — 30 суток. В данной среде пленка также оказалась стойкой, набухание — 0,035 %. Кроме того, на заводе “Каустик” качество пленочного покрытия проверяли в 36 %-ной соляной кислоте при комнатной температуре и температуре 60 °С. Следов набухания, раздутия пленки обнаружено не было, т.е. пленка хорошо стоит даже в такой коррозионно-активной среде, как соляная кислота.

Таким образом, на основании вышеизложенного можно говорить о создании высококачественных пленкообразующих полимерных материалов нового поколения. Представляло несомненный интерес оценить влияние АШ на триботехнические свойства фторкаучуков в виде пленочного покрытия. В качестве кинетического наполнителя использовали перфторированный лак. В качестве усиливающего наполнителя использовали смесь технического углерода и шихты (20 % на матрицу) и каучук марки СКФ-32. Из данных табл. 2 видно, что значения коэффициента трения для разработанного материала оказались значительно ниже соответствующих значений как для известных композиционных материалов, так и для тефлона, имеющего наилучшие триботехнические характеристики среди фторполимеров.

Таблица 2. Значения коэффициента трения скольжения на границе раздела фаз резина—металл с антифрикционными добавками в зависимости от давления

| Давление, МПа | Коэффициент трения | |||

| графит и фторопласт | графит | фторопласт | АШ | |

| 0,2 | 0,98* | 0,95* | 0,9* | 0,045** |

| 0,45 | 0,53 | 0,58 | 0,04 | 0,025 |

| 0,9 | 0,32 | 0,41 | 0,38 | 0,015 |

| 1,7 | 0,17 | 0,25 | — | 0,010 |

| 2,1 | 0,14 | 0,22 | — | 0,007*** |

* Резина на основе СКФ-32.

** Разработанное покрытие.

*** Разработанное покрытие при Р = 2,0 МПа.

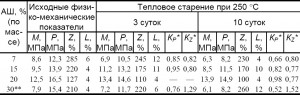

Рассмотрим свойства резин, т.е. массивных объектов, полученных из фторполимеров, модифицированных шихтой. Из табл. 3 видно, что величина М при 100%-ном удлинении резин с АШ выше аналогичного показателя

резин с техническим углеродом, т.е. АШ обеспечивает более частую вулканизационную сетку. При этом физико-механические показатели резин с введенной в их состав АШ в процессе теплового старения при 250 °С находятся на уровне свойств резин стандартной рецептуры или превышают их. Для резин стандартной рецептуры в процессе теплового старения преобладают деструктурирующие процессы: так, значение относительного удлинения увеличивается с 210 до 260 % в течение 10 суток. При использовании же в качестве наполнителя АШ преобладают, напротив, структурирующие процессы, что видно из снижения относительного удлинения. В целом, использование АШ в качестве наполнителя при любой опробованной дозировке обеспечивает понижение теплового старения по сравнению со стандартной композицией. Частицы УДА выполняют роль мощного акцептора отщепляющихся молекул галогеноводородов.

Таблица 3. Физико-механические свойства и тепловое старение наполненных СКФ-26

* КР, КZ — коэффициенты, показывающие соответственно изменение условной прочности

и относительного удлинения после теплового старения.

** Использовалась только сажа.

Введение в состав резин АШ приводит к повышению сопротивляемости абразивному износу примерно в 2 раза для всех типов рассмотренных нами фторэластомеров. Количество вводимой шихты — от 5 до 15 %. Наименьший абразивный износ наблюдался при 5 %-ном наполнении шихтой.

Выводы

Разработана технология наполнения фторированных и карбоцепных эластомеров алмазной шихтой. Разработан пленкообразующий материал на основе фторполимеров и АШ, предназначенный для формирования протекторного покрытия для защиты металла от воздействия окружающей среды, от концентрированных минеральных кислот и растворов солей. Разработан пленкообразующий материал на той же основе для создания антифрикционных покрытий металлических поверхностей. При испытании покрытие показало ранее не достигаемый для полимеров коэффициент сухого трения по металлу — менее 0,01. Разработана рецептура резиновых смесей на основе фторэластомеров, модифицированных АШ. Резины показали стойкость к абразивному износу, улучшенную в 1,5—2 раза. При этом значение стойкости к абразивному износу приближается к значениям для резин из полиизопреновых каучуков.

- Долматов В. Ю. Опыт и перспектива нетрадиционного использования ультрадисперсных алмазов взрывного синтеза // Сверхтв. материалы. — 1998. — № 4. — С. 77—81.

- Пат. 21000389 РФ, МКИ7 СО 8 L 27/16. Композиция, включающая винилиденфторсодержащий каучук / В. Ю. Долматов, А. П. Возняковский. — Заявл. 30.09.94; Опубл. 27.12.97, Бюл. № 36.

- Возняковский А. П., Долматов В. Ю., Шелохнева Л. Ф. Перспектива использования технического алмазного углерода взрывного синтеза для усиления изопреновых каучуков // Каучук и резина. — 1996. — № 6. — С. 27—30.

- Долматов В. Ю., Жиркевич В. Ю., Постнов В. Н. Боеприпасы для алмазов // Двойные технологии. — 1998. — № 3. — С. 71—78.