В. Ю. Долматов

Федеральное государственное унитарное предприятие Специальное конструкторско-технологическое бюро «Технолог» Санкт-Петербургского технологического института (Технического университета) 192076 Санкт-Петербург, Советский пр., 33а, факс (812) 700 3898

Кратко изложены теоретические основы и промышленная реализация современного детонационного синтеза наноалмазов и их химической очистки. Описаны строение и основные свойства таких наноалмазов, рассмотрены перспективные области их применения. Библиография — 135 ссылок.

Оглавление

- Введение

- Механизмы детонационного синтеза наноалмазов

- Основные закономерности детонационного синтеза наноалмазов

- Новый способ синтеза и уточненный элементный состав наноалмазов и алмазосодержащей шихты

- Теория и практика химической очистки наноалмазов

- Промышленный синтез наноалмазов

- Свойства наноалмазов

- Применение наноалмазов

I. Введение

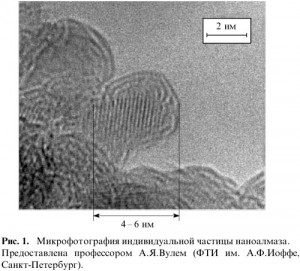

Детонационные наноалмазы (НА) впервые синтезированы в 1963 г. российскими учеными путем взрывного разложения мощных смесей взрывчатых веществ (ВВ) с отрицательным кислородным балансом в неокислительной среде.1, 2 Такие алмазы характеризуются наноразмерностью частиц, химической стойкостью алмазного ядра и активностью периферической оболочки. Микрофотография типичной частицы НА приведена на рис. 1.

Детонационный синтез НА имеет следующие преимущества перед статическим синтезом: 1) высокая производительность, поскольку отсутствуют принципиальные ограничения на размеры и массу взрываемых зарядов; 2) отсутствие необходимости в дорогих и дефицитных расходных материалах (твердых сплавах, легированных сталях), а также металлах-катализаторах (никеле, марганце); 3) в результате синтеза в сильно неравновесных условиях получают уникальные поликристаллические порошки алмаза с наноструктурой.

Недостатком является потенциальная опасность проведения взрывных работ, изготовления и транспортировки зарядов.

В. Ю. Долматов. Кандидат химических наук, начальник отдела ФГУП СКТБ «Технолог» СПбГТИ (ТУ). Телефон: (812) 700 — 3898, e-mail: alcen@peterstar.ru

Область научных интересов: теоретические и прикладные основы синтеза дстонационных наноалмазов, их химической очистки и модификации; разработка технологий использования наноалмазов в различных областях техники и медицины.

Дата поступления 18 января 2007 г.

II. Механизмы детонационного синтеза наноалмазов

В настоящее время не существует общепринятой теории процесса, приводящего к образованию НА при детонации. Представления о механизме образования НА у разных авторов отличаются, порой очень сильно. Ниже рассмотрены некоторые теоретические модели этого процесса.

В работах 3, 4 предложен следующий механизм образования НА из смеси тротил-гексоген. В детонационной волне происходит полный распад молекул ВВ на атомы. Образовавшиеся атомы углерода конденсируются в аморфную углеродную фазу (за счет диффузии в сочетании с жидкокапельной коалесценцией). Затем частицы аморфного углерода, претерпев фазовый переход, превращаются в алмаз. В диапазоне давлений 17 — 23 МПа полнота превращения, по мнению авторов, увеличивается от 0 до 100%. Образование алмазной фазы в этой области (области химического пика детонационной волны) подтверждено в работах.5 — 7 В соответствии с приведенными данными время формирования НА не превышает 0.2 — 0.5 мкс.

Далее образовавшаяся фаза алмаза подвергается неоднократному воздействию отраженных ударных волн, и температура НА повышается. Вследствие этого термодинамическое состояние продуктов детонации (ПД) соответствует области устойчивости графита, и происходит частичная граф итизация НА.

При изучении изотопного состава конденсированных продуктов детонации смеси октогена с тротилом тринитротолуолом (ТНТ), — меченным изотопом 13С по метильной группе, установлено, что основная часть НА в процессе детонационного синтеза образуется из углерода, входящего в состав ТНТ.8 Аналогичный вывод сделан и в работах 9, 10 при исследовании синтеза НА из смеси гексогена и ТНТ, меченного изотопом 14С в положении 1 бензольного кольца. В работе 11 установлено, что выход конденсированного углерода линейно снижается с уменьшением содержания ТНТ в смеси, а доля НА в алмазосодержащей шихте (АШ) — полупродукте синтеза НА — при этом монотонно возрастает и становится постоянной (для смесей ТНТ с гексогеном и октогеном ТГ и ТО соответственно).

Добавки гетероциклических и алифатических нитраминов вносят незначительный вклад в образование НА. Их роль заключается в создании необходимого давления и температуры для осуществления фазового перехода.12

Дисперсность образовавшихся НА зависит от природы вещества источника углерода.13 Так, при детонации октогена в смеси с жидкими органическими добавками средний размер частиц алмазной фазы изменялся в пределах от 1.8 (в случае глицерина) до 4.1 нм (в случае этанола).

Максимальный выход НА наблюдали авторы работы11 для смесей октогена или гексогена с ТНТ при содержании последнего от б0 до 70 мас.% и плотности 1630 кг м-3.

Иной взгляд на механизм образования НА у Лина.14 По его мнению, существенным моментом для начала образования алмаза является появление молекул циклогексана зародышей структуры алмаза. При столкновении зародышей образуются малые кластеры, по мере роста которых формируются мезоструктуры с ближним кристаллическим порядком. Последующее взаимодействие мезоструктур между собой и зародышами приводит к образованию НА.

Оригинальное мнение о механизме образования НА высказано в работе15. Предположено, что на начальной стадии разложения ВВ водород выделяется в виде метана, а оставшийся углерод в виде алмазной фазы. Затем происходит окисление этих продуктов. Степень превращения углерода в алмазную фазу определяется параметрами детонации.

В статье16 показано, что зона химической реакции расширяется с увеличением размера заряда, а энерговыделение продолжается и за плоскостью Чепмена Жуге. Процессы коагуляции и кристаллизации углерода могут продолжаться при адиабатическом расширении продуктов детонации. Об этом свидетельствуют данные работ2, 17 о влиянии массы заряда и массивной оболочки вокруг него на размер частиц НА. Например, с увеличением массы заряда от 0.6 до 10 кг и использовании водной оболочки размер частиц возрастает от 4 до 6 нм (удельная поверхность уменьшается от 330 до 200 м2 * г-1(см.2)). В результате детонации заряда массой 140 кг в водной оболочке получены частицы НА среднего размера ~8 нм и отдельные поликристаллы размерами до 85 мкм.17

По мнению Даниленко,18 формирование НА может происходить согласно общим закономерностям гомогенной конденсации ультрадисперсных фаз в сильно пересыщенном паре по схеме пар-жидкость-кристалл с образованием сферических частиц. В связи с быстрым истощением парогазовой среды средний размер частиц не увеличивается с увеличением времени существования условий роста.

При кристаллизации из пара, как правило, образуются сферические наночастицы без какой-либо огранки размером <= 20 нм, что справедливо и для НА.19

Кроме того, предположение о кристаллизации НА из жидкой фазы подтверждено, по мнению Даниленко,18 распределением частиц НА по размерам, характерным для жидкокапельной коалесценции.20

Наиболее вероятные значения давления и температуры детонации в плоскости Чепмена — Жуге приведены в табл. 1. Для сплавов ТГ параметры Чепмена-Жуге соответствуют жидкому наноуглероду.18 При более высоких плотностях ВВ (r) сконденсировавшийся углерод в зоне реакции полностью состоит из нанокапель.

При образовании НА в детонационной волне протекают следующие процессы:18

— конденсация углерода в зоне реакции с образованием первичных кластеров (d < 1 нм);

— взаимодействие кластеров (жидкокапельная коалесценция) с образованием нанокапель;

— кристаллизация нанокапель с образованием НА при условии достаточного времени их охлаждения турбулентными потоками продуктов детонации или аморфизация нанокапель и кластеров с образованием свободной и связанной сажи.

Причинами возникновения сажи в АШ может быть неидеальность детонации в некоторых частях объема заряда (зоне инициирования, граничных областях), где значения Р и Т низки и углерод конденсируется в соответствии со схемой пар — аморфный углерод, а также вследствие образования метана,15 который при детонации разлагается до сажи по реакции

СН4 < — > С + 2Н2.

В реальных (неидеальных и нестационарных) режимах детонации углерод окисляется, как правило, не до СО2, а до СО. Для такого процесса характерны меньшие значения давлений и температур и, соответственно, меньшее количество свободного углерода в продуктах и снижение выхода НА.

Таблица 1. Параметры идеальной детонации в плоскости Чепмена — Жуге.

| Взрывчатое вещество | р,кг * m-3 | Р, ГПа | Т, К | ||

| эксперимент | расчет | эксперимент | расчет | ||

| ТНТ | 1600 — 1640 | 18 — 19 | 18.3 — 20.1 | 3700 a | 3500 — 3618 |

| Гексксоген | 1780 — 1800 | 34.5 — 35.4 | 34.7 — 35.0 | 4500 b | 4200 |

| ТГ 36 : 64 | 1713 — 1730 | 27 — 29.2 | 27.4 — 29.3 | — | 3931- 4063 |

| ТГ 50 : 50 | 1670 — 1680 | 24.6 | 24.4. — 25.5 | — | 3225 — 3900 |

| Тетрил | 1700 | — | 23.9 — 25.4 | 3700, 4300 c | 3991 — 4063 |

р = 1510,a 166О,b 1610c кг * м-3.

Так, согласно расчетам,21 при прохождении реакции на 50°/о отношения Р50 : Р100 и Т50 : Т100 равны 0.337 и 0.546 соответственно, т.е. давление падает в 2 раза быстрее, чем температура.

В работах22, 23 показано, что с увеличением водной оболочки вокруг заряда выход НА растет, достигая максимума при массе оболочки, равной десяти массам заряда. Для оптимального синтеза НА необходимо использовать заряды ВВ с минимальной пористостью (наибольшей плотностью) и условия взрыва, обеспечивающие минимальную неидеальность детонации.

Общие условия, необходимые для реализации оптимального синтеза (с получением максимального выхода) НА, и методы их реализации приведены ниже.

Условия синтеза: Конденсация максимального для данного ВВ количества свободного углерода. Конденсация углерода в области жидкого наноуглсрода. Максимально длительные времена существования условий жидкого наноуглсрода в ПД и его кристаллизация при давлениях в ПД > 10 ГПа. Проведение взрывов в отсутствие процессов аморфизации, окисления и графитизации.

Способы реализации: Детонация зарядов ВВ с минимальными пористостью и степенью неидеальности. Использование сплавов ТГ или ТО с давлением в плоскости Чепмена — Жуге > 22 ГПа. Детонация зарядов ВВ массой > 5 кг в водной оболочке, масса которой > 10 масс заряда. Взрыв зарядов ВВ в массивной водной оболочке.

Таким образом, согласно данным работы18, в зоне химической реакции детонационной волны образуются нанокапли углерода, которые затем кристаллизуются в НА при адиабатическом расширении продуктов детонации, происходящем при Р = 16.5 — 10.0 ГПа и Т = 3400 — 2900 К (область наноалмазов). При использовании водной оболочки вокруг заряда замедляется разгрузка (падение давления) в указанном выше интервале давлений и вдвое снижается температура продуктов детонации, вследствие этого уменьшаются степень окисления НА и влияние стенок камеры на выход НА. Автором сделан вывод, что при расширении продуктов детонации графитизации НА не происходит, а содержащаяся в АШ сажа продукт аморфизации углерода. Причем при адиабатическом расширении ПД нанокапли с d < 1 нм вообще не могут кристаллизоваться, нанокапли с d < 2 нм аморфизуются в условиях, соответствующих алмазной зоне на фазовой диаграмме углерода, а с d > 2 нм области графита.

Иную модель образования НА предложил Бреусов:24 сопоставление энергии, выделяющейся при детонации ВВ, с энергиями химических связей в исходных молекулах ВВ показало невозможность образования свободного углерода. Действительно, энергия, выделяющаяся при детонации ТНТ, не превышает 809 кДж моль-1, а гексогена 1240 кДж * моль-1 (см.25).

Ниже приведены значения некоторых энергий химических связей (в кДж моль-1).26

С — Н: 413.6 (в алканах), 421.9 (в бензоле)

СС : 346.1 (в алканах), 487.7 (в бензоле)

C — N : 305.0

С = N : 615.9

N = 0: 188.6 (в нитросоединениях)

N — N : 163.4

Только для разрыва всех связей С — Н и С — N в молекуле ТНТ требуется 3000 кДж моль-1, а гексогена — 3071 кДж моль-1, т.е. энергия, выделяющаяся при детонации каждого из этих взрывчатых веществ в чистом виде или в смеси, в несколько раз меньше, чем необходимо для промежуточного образования атомарного углерода, и процесс на первых стадиях должен протекать с сохранением части летучих химически связанных компонентов.

Во фронте ударной волны некоторые связи исходных молекул могут разорваться. По мнению Брсусова,24 образующиеся при этом радикалы способствуют формированию углеродного каркаса, с которым в начале процесса химически связано много летучих продуктов. В зависимости от Р — Т-условий детонации и зависящей от них электронной гибридизации атомов углерода каркас может быть либо графитоподобным, либо алмазоподобным.

По мере зарождения и роста частиц алмаза высвобождающиеся летучие низкомолекулярные продукты детонации (азот, водород, СО, СО2 , NxOy, Н2О и т.д.) накапливаются в межчастичном пространстве, что затрудняет поступление к растущей частице углеродсодержащего «строительного» материала, из-за этого ее рост, в конце концов, останавливается.

Автор полагает,24 что для выращивания частиц алмаза и «залечивания» их структурных дефектов наиболее эффективны метан и его радикал.

III. Основные закономерности детонационного синтеза наноалмазов

Конструкция взрывной камеры играет очень важную роль в синтезе НА. В первом приближении можно считать, что на каждый килограмм ВВ необходимо от 1 до 4 м3 объема камсры.2

При проектировании больших взрывных камер (> 50 м3) необходимо учитывать, что с увеличением объема снижается фактическая прочность камсры.2 Влияние масштаба можно объяснить хрупким разрушением крупных объектов, изготовленных из пластичной стали, в области упругой деформации. Чем толще стенки камеры, тем вероятнее появление в них дефектов, снижающих напряжение разрушения.

Влияние масштабного фактора можно значительно снизить, если стенки выполнить многослойными, например из тонкой стальной ленты или из стсклопластика. В этом случае во много раз увеличивается сопротивление распространению трещин.

В промышленности, как правило, используют относительно небольшие по объему камеры — 2 м3 (ФГУП НПО «Алтай», комбинат «Электрохимприбор», ФГУП СКТБ «Технолог», предприятия Китая). Они показали большой ресурс работы (с середины 1980-х годов не известно случаев их выхода из строя). Масса подрываемых зарядов составляет 0.5-1.0 кг, при этом получают до 2.5 кг НА за восьмичасовую смену. Эти камеры надежны и просты в эксплуатации.

Известно использование камер большего объема — 11 м3 (НПО «Синта», Беларусь; РФЯЦ-ВНИИТФ, г. Снежинск), в которых подрывают заряды массой 2 кг, т.е. такие камеры более производительны. Однако опыт эксплуатации показал их низкую надежность.

В ЗАО «Алит» (г.Киев, Украина) свыше 10 лет успешно эксплуатируется 100-кубометровая камера; масса подрываемого заряда составляет 10 кг, что обеспечивает высокую производительность по НА. Однако эта камера имеет сложную ручную систему загрузки ВВ, иногда используют ледяную бронировку заряда массой не менее 60 кг. Камера по форме похожа на железнодорожную цистерну и установлена на рельсах. Подрыв заряда производится в центре «цистерны». Воздействие ударных волн на стенки такой камеры неравномерно; чтобы погасить нежелательное воздействие волн, используют водяное (душевое) орошение объема камеры при взрыве. В результате такого воздействия количество несгораемых примесей (продуктов коррозии стенок камеры) в конденсированном углероде довольно велико — от 16 до 26 мас.%.2

Таблица 2. Выходы алмазосодержащей шихты (Маш) и НА (Мна) в зависимости от вида взрывчатого вещества.27

| Взрывчатое вещество | Мвв, г (см.а) | р, кг * м -3 | Маш/Мвв, % | Мна/Маш, % | Мна/Мвв, % |

| z-Такот | 153.2 | 1603 | 18.4 | 19.2 | 3.34 |

| z-Такот: октоген (80 : 20) | 250.7 | 1580 | 14.3 | 30 | 4.3 |

| z-Такот: октоген (70 : 30) | 294.5 | 1740 | 12.3 | 69 | 8.6 |

| ГНАБ | 263.5 | 1630 | 9.47 | 71 | 6.63 |

| ТАТБ: октоген (70 : 30) | 324.6 | 1850 | 9.9 | 54 | 5.3 |

| ТНТ b | 280 | 1605 | 18.1 | 15.7 | 2.8 |

| ТО (70: 30) | 310 | 1700 | 12.5 | 65.7 | 8.2 |

а МВВ — масса заряда. b Данные работ 10, 28.

Таким образом, при выборе объема и конструкции взрывной камеры для промышленных целей следует учитывать не только производительность, но и простоту и безопасность работы с ВВ, а также количество примесей в конденсированном углероде.

Для синтеза НА можно использовать различные индивидуальные ВВ и смеси мощных ВВ. Тип ВВ определяет детонационные характеристики и состав продуктов детонации. Скорость падения температуры при адиабатическом расширении продуктов также зависит от вида ВВ, состояния поверхности и геометрии заряда, от атмосферы взрывной камеры. Основные параметры, влияющие на конечную температуру и скорость ее установления (а следовательно, и на выход НА), — теплоемкость среды, ее количество и химическая активность. Увеличение объема газа, его начального давления и теплоемкости во взрывной камере способствуют эффективному снижению остаточной температуры и повышению выхода НА. Наибольший эффект достигается при использовании С02.

Общая закономерность следующая: с увеличением отношения массы среды, в которой осуществляется подрыв заряда, к массе заряда ВВ выход НА возрастает.

В работе27 изучена возможность синтеза НА при детонации следующих нитросоединений ароматического ряда: 1,3,5-триамино-2,4,6-тринитробензола (ТАТБ), бис(2,4,6- тринитрофенил)диазина (ГНАБ) и 2,4,8,10-тетранитро-5#- бензотриазоло[2,1-д]бензотриазолия (д-такота). В ряде случаев с целью повышения параметров детонации эксперименты проводили со смесями этих ВВ с октогеном.

Анализ полученных экспериментальных данных (табл. 2) показал, что синтезы НА при детонации исследуемых ВВ и ТНТ протекают аналогично: в случае ВВ с близкими к ТНТ параметрами детонации выходы НА также близки. На примере д-такота видно, что с увеличением доли октогена в заряде содержание алмазной фазы в выделившейся АШ, как и в случае составов типа ТГ и ТО, возрастает.

В случае ГНАБ реализующиеся термодинамические параметры достаточны для эффективного образования НА и без добавления в заряд октогена. Однако, поскольку суммарный выход АШ при этом в ~2 раза ниже, чем для ТНТ и д-такота, выход НА оказывается несколько меньше, чем при использовании оптимальных составов типа ТГ.

Отдельно следует остановиться на результатах, полученных для ТАТБ. Несмотря на более высокое по сравнению с д-такотом и ТНТ давление детонации, содержание алмазной фазы в АШ оказалось ниже. Возможно, это объясняется более низкой температурой детонации в данном случае, что не способствует эффективному росту алмазных частиц.

Известно образование НА при детонации гексанитро- стильбена,29 пикриновой кислоты30 и тетрила,31 смесей ТНТ с нитрогуанидином, гексогена с полибутадиеном и алюминием.32

Многолетний опыт промышленного получения НА показал, что из многообразия ВВ наиболее подходящей для синтеза НА является все же смесь тротила с гексогеном. Характеристики этих веществ достаточно полно изучены, а их производство освоено в широких масштабах. Переработка таких ВВ не вызывает затруднений, заряды могут быть получены методом прессования и литья, причем им можно придать любую форму. Реальный выход НА в промышленных условиях может достигать ~ 14%.

Большой интерес представляет синтез НА с использованием добавок органических веществ к мощным ВВ (гексогену или октогену). При содержании в октогене таких добавок, как бензол, бензиловый спирт, аллиловый спирт, аллиламин, ацетонитрил, нитробензол, пропаргиловый спирт, анилин, в количестве ~25 об.% выход НА составляет 6-10% на единицу массы смеси. Меньший (~ 3%) выход наблюдается для добавок органических веществ парафинового ряда (гексана, декана), спиртов (пентилового, октилового), наименьший выход (~ 2%) — для тетрадекана.

При детонации ВВ в среднем развиваются температура — до 4000 К и давление — до 30 ГПа.

Выходы алмазосодержащей шихты и НА в зависимости от условий детонационного синтеза тремя основными способами — в среде собственных продуктов детонации или в среде инертных газов; в водной оболочке вокруг заряда ВВ; в ледяной бронировке заряда — представлены в табл. 3.33,34 Видно, что при наличии водной или ледяной оболочки обеспечивается высокий выход НА вследствие увеличения времени действия давления в области стабильности алмаза.

Как было показано выше, процесс позволяет получить первичный углеродный материал — АШ, в состав которой входят собственно НА, графитообразные структуры и загрязняющие вещества (металлы и их соединения).

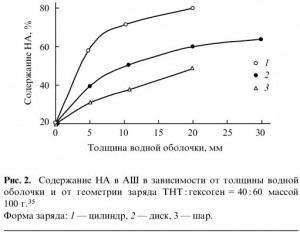

Выход НА и АШ зависит также от соотношения массы заряда и объема камеры, от места инициирования взрыва. Зависимости содержания НА в алмазосодержащей шихте от толщины водной оболочки и геометрии заряда ТНТ: гексоген = 40 : 60 представлены на рис. 2. Видно, что в одинаковых условиях взрыва содержание НА заметно выше в случае удлиненного цилиндра, чем диска или шара.35

Для получения максимального выхода НА и АШ необходимо использовать заряд максимально возможной плотности, водную или ледяную бронировку заряда, максимально сильный инициирующий импульс для подрыва, оптимальную форму заряда — в виде удлиненного цилиндра.

Для получения максимального выхода НА и АШ необходимо использовать заряд максимально возможной плотности, водную или ледяную бронировку заряда, максимально сильный инициирующий импульс для подрыва, оптимальную форму заряда — в виде удлиненного цилиндра.

В то же время выход зависит от способа охлаждения продуктов детонации во взрывной камере. Если заряд окружен водой или льдом (так называемый «мокрый синтез»), то интенсивное охлаждение продуктов происходит за счет перехода их энергии в тепловую (нагрев и парообразование) и кинетическую энергию воды и турбулентного перемешивания с водой. Кроме того, вода и лед удобны, так как не повреждают стенки взрывной камеры, а для льда не требуется контейнер.

При «мокром синтезе» (в воде) оптимален заряд из тротила и гексогена с содержанием тротила 40%. Температура синтеза для таких составов высокая, но быстрое охлаждение водой обеспечивает большую степень сохранения НА.

При так называемом «сухом синтезе» — подрыве заряда в газовой среде — для охлаждения НА наиболее эффективен диоксид углерода. В качестве охлаждающего газа можно использовать продукты детонации предыдущего подрыва. Для «сухого» метода оптимален заряд из сплава с 60% тротила. Однако, поскольку для этого сплава значения давления и температуры при взрыве меньше, чем для состава с 40% тротила, то и выход НА примерно вдвое ниже.

С увеличением числа подрывов в невентилируемой камере состав газов сильно меняется: содержания диоксида углерода, азота и кислорода снижаются, а концентрация монооксида углерода возрастает, что ухудшает охлаждение продуктов детонации.35 Поэтому желательно после каждого четвертого или пятого подрыва добавлять в камеру диоксид углерода.

Время синтеза не превышает 0.5 мкс, что примерно соответствует времени химической реакции (или химического пика) при детонационном разложении тротила.6

Элементный состав АШ определяется гетерофазными эндотермическими процессами газификации шихты диоксидом углерода и водяным паром

С + СО2 —» 2СО-172.4 кДж.моль-1, (1)

С + Н2О —» СО + Н2-130.1 кДж.моль-1, (2)

которые можно представить единой реакцией

2С + СО2 + Н2О —»- 3СО + Н2-151.3 кДж.моль-1. (3)

При высокой температуре в камере протекают два конкурирующих процесса: газификация шихты (в первую очередь неалмазного углерода как более активного) и графитизация образовавшихся НА.

По мере осуществления химической очистки, т.е. при переходе от исходной АШ к НА, текстура вещества меняется немонотонно (скачком), что отличает такую шихту от других углеродных материалов.36 Это происходит вследствие того, что шихта представляет собой не механическую смесь НА и неалмазного углерода, а организованную пространственную структуру, образовавшуюся за счет многоступенчатой агрегации первичных частиц.

IV. Новый способ синтеза и уточненный элементный состав наноалмазов и алмазосодержащей шихты

В работах37,38 описан новый вариант синтеза НА, позволяющий существенно повысить качественные и количественные характеристики НА и АШ, а именно: изменить состав гетероатомов в сторону большего содержания основного элемента — углерода, существенно увеличить выход НА и шихты, снизить количество несгораемых примесей.

Подрыв сплава тротил-гексоген с 40 мас.% тротила (ТГ 40) осуществлялся в водной оболочке во взрывной камере объемом 1 м3, масса заряда — 0.6 кг. Весовое соотношение ВВ: вода поддерживалось равным 1 : 6, среда подрыва — продукты предыдущих детонаций. В воду вводили легкоокисляемые восстановители (гидразингидрат, уротропин, мочевину, аммиак) в отношении ВВ: восстановитель, равном 1: (0.1-10.0). Алмазосодержащую шихту очищали до НА разбавленной азотной кислотой при температуре 513 К и давлении ~ 80 атм.39

Кроме того, разработана новая методика элементного анализа шихты и НА, которая отличается от стандартной более жесткими условиями:37, 38 навеску образца выдерживают при 120-140°С (для шихты) или 423 — 453К (для НА) в вакууме (0.01 -10.0 Па) в течение 3 — 5 ч, затем обрабатывают при 1323 — 1473 К потоком кислорода со скоростью, обеспечивающей ее полное сжигание в течение 40 — 50 с. Для последующего определения элементов используют обычные аналитические методы.

Согласно данным работ 36,40, детонационный синтез НА можно разделить на 4 стадии. На первой стадии детонационное превращение ВВ в основном происходит в пределах геометрической формы заряда. При использовании оболочки из конденсированной фазы (воды или льда) продукты детонации некоторое время удерживаются в пределах объема заряда, что позволяет углероду более полно перейти в праструктуру алмаза.

После завершения процесса детонации для сохранения образовавшихся в зоне химических превращений (или за зоной этих превращений18) НА необходимо быстрое газодинамическое охлаждение продуктов. Адиабатическое расширение газообразных продуктов взрыва является второй стадией.

После отражения ударной волны от стенок камеры наступает третья стадия детонационного синтеза НА — циркуляция ударной волны и турбулентное перемешивание продуктов детонации со средой в полости камеры.

Среда, нагретая взрывом ВВ и ограниченная холодной оболочкой, интенсивно охлаждается (четвертая стадия). Помимо различных газообразных продуктов (СО2, СО, О2, Н2, №, СН4, КО, КО2, КН3, Н2О) в камере находится высокодисперсная взвесь частиц углерода, которые обладают сильной излучательной способностью. Поэтому охлаждение такой среды осуществляется за счет совместного переноса тепла конвекцией и излучением.

Сохранение конденсированного углерода определяется гетерофазными реакциями его газификации диоксидом углерода и водяным паром. При высокой остаточной температуре на третьей и четвертой стадиях в камере протекают два конкурирующих процесса: газификация конденсированного углерода (и в первую очередь неалмазного углерода как наиболее химически активного) и графитизация (или амор- физация18) образовавшихся НА.

Таблица 4. Элементный состав и выход АШ и НА при подрыве зарядов ТГ 40 в водной оболочке с восстановителями различного типа.38

| Восстановитель | ВВ : восстановитель (массовое соотношение) | Состав | шихты, | мас.% | Количество несгораемых примесей в АШ, мас.% | Содержание НА в АШ, мас.% | Выход АШ в расчете на ВВ, мас.% | Выход НА в расчете на ВВ, мас.% | ||

| С | Н | N | О | |||||||

| Гидразингидрат | 1 | 0.1 | 90.2 | 3.3 | 3.0 | 0.4 | 3.1 | 51.1 | 14.4 | 7.36 |

| 1 | 0.5 | 90.5 | 3.0 | 2.9 | 0.8 | 2.8 | 54.7 | 15.8 | 8.64 | |

| 1 | 2.0 | 90.1 | 3.7 | 3.2 | 0.4 | 2.6 | 53.8 | 16.0 | 8.61 | |

| Уротропин | 1 | 0.25 | 94.1 | 1.6 | 2.2 | 0.5 | 1.6 | 51.6 | 12.4 | 6.4 |

| 1 | 0.5 | 91.2 | 3.0 | 2.6 | 0.9 | 2.3 | 51.7 | 12.2 | 6.3 | |

| 1 | 1 | 92.7 | 2.8 | 2.8 | 0.3 | 1.4 | 51.9 | 16.3 | 8.46 | |

| Мочевина | 1 | 0.5 | 90.1 | 3.6 | 3.1 | 0.5 | 2.7 | 51.2 | 14.1 | 7.22 |

| Аммиак | 1 | 0.5 | 91.1 | 3.0 | 2.8 | 0.9 | 2.2 | 51.0 | 13.4 | 6.83 |

| Без добавок | 84.2 | 0.9 | 8.3 | 3.1 | 3.5 | 45.0 | 7.2 | 3.24 | ||

При постоянных составе и плотности подрываемого ВВ повлиять на первую стадию синтеза, т.е. собственно на процесс образования НА, добавляя различные вещества в конденсированную фазу (воду, лед), окружающую заряд, невозможно. На процессах, протекающих на второй стадии, присутствие веществ в конденсированной фазе также вряд ли успеет сказаться даже с учетом неидеальности газодинамического охлаждения продуктов детонации при их расширении. А вот на третьей стадии (стадии турбулизации продуктов), когда конденсированный углерод подвергается воздействию СО2, Н2О и других агрессивных (в этих условиях) веществ, добавка более легко окисляемых соединений (восстановителей), напротив, окажет сильное влияние на результат синтеза. Естественно, что окислители (СО2, Н2О, О2, КО2, К2О3) связываются в первую очередь с более легко окисляющимися восстановителями (в нашем случае — гидразингидратом, уротропином, мочевиной, аммиаком), чем с достаточно трудно окисляемым углеродом, особенно с НА. Таким образом, следует ожидать увеличения выхода АШ, а следовательно, и НА, и количественного изменения их элементного состава.

Кроме того, наличие легкоокисляемых восстановителей среди продуктов детонации влияет и на четвертую стадию процесса: за счет разложения части восстановителя температура продуктов снижается, что способствует сохранению НА и уменьшению его графитизации.

Элементный состав АШ и количество в ней основной примеси — несгораемых оксидов и карбидов металлов — приведены в табл. 4. Видно, что введение любого восстановителя увеличению содержания в шихте углерода (на ~ 4 — 7 мас.%). При этом количество водорода практически не меняется, но резко уменьшается (в 3-10 раз) количество кислорода и азота. Содержание несгораемых примесей также падает (в 1.5 — 2 раза), что делает полученную новую АШ пригодной для непосредственного использования в гальванике, финишном полировании, в полимерной химии, в масляных композициях и т.д. Кроме того, такая шихта значительно легче подвергается химической очистке, в процессе которой выделяются высококачественные НА.

С использованием восстановителей при синтезе АШ содержание НА в ней увеличивается (на ~5-7 мас.%), однако общее количество шихты возрастает в 2 раза, поэтому и выход НА в расчете на исходное ВВ возрастает (в 2.5 раза).

Элементный состав и количество примесей в НА, выделенных химической очисткой новой АШ, приведены в табл. 5. Количество главного элемента — углерода — в НА, полученном в новых условиях детонационного синтеза, значительно (на 4 — 6 мас.%) больше, оно достигает 96.0 мас.%. Независимо от условий синтеза количество азота изменяется в узких пределах — от 2.2 до 2.9 мас.%, что свидетельствует о его достаточно равномерном распределении по всем слоям НА. А вот содержания водорода и кислорода меняются значительно (с 0.4 до 2.4 мас.% и с 0.7 до 2.3 мас.% соответственно), что говорит об их преимущественном расположении в верхних (наружных) слоях частиц НА и о сильном влиянии на эти элементы условий синтеза.

Таблица 5. Элементный состав и чистота НА, выделенных азотнокислой очисткой из АШ, которая получена с использованием восстановителей различного типа.37

| Восстановитель | ВВ : восстановитель (массовое соотношение) | Элементный состав НА, мас.% | Количество несгораемых примесей в НА, мас.% | Содержание окисляемого углерода в НА, мас.% | Чистота НА (содержание собственно НА в твердой фазе), мас.% | ||||

| С | Н | N | О | ||||||

| Гидразингидрат | 1 | 0.1 | 93.6 | 1.2 | 2.3 | 1.7 | 1.2 | 1.0 | 97.8 |

| 1 | 0.5 | 94.4 | 0.4 | 2.5 | 2.3 | 0.4 | 1.1 | 98.5 | |

| 1 | 2.0 | 95.2 | 0.7 | 2.3 | 1.6 | 0.2 | 1.0 | 98.8 | |

| Уротропин | 1 | 0.25 | 94.9 | 1.1 | 2.5 | 1.4 | 0.1 | 0.8 | 99.1 |

| 1 | 0.5 | 95.2 | 1.0 | 2.2 | 1.5 | 0.1 | 1.0 | 98.9 | |

| 1 | 1 | 96.0 | 0.4 | 2.6 | 0.7 | 0.3 | 0.9 | 98.8 | |

| Мочевина | 1 | 0.5 | 94.3 | 1.6 | 2.7 | 0.8 | 0.6 | 1.4 | 98.0 |

| Аммиак | 1 | 0.5 | 92.7 | 2.4 | 2.9 | 1.3 | 0.7 | 0.9 | 98.4 |

| Без добавок 41 | 88.5 | 1.1 | 2.2 | 8.2 | — | — | — | ||

(органического или неорганического) в количестве не менее 10 мас.% (в расчете на исходное ВВ) приводит к существенному

Наименьшее количество несгораемых примесей приходится на НА, полученные в присутствии уротропина. Это связано с тем, что уротропин — сильный комплексообразо- ватель, он связывает примеси-металлы (Fе, Ni, Сг, Си и т.д.) в растворимые комплексы, которые легко удаляются во время химической очистки (при обработке азотной кислотой).

Низкое содержание (0.1 — 0.3 мас.%) несгораемых примесей (оксидов и карбидов металлов) позволяет использовать такие НА в любых технологиях. В то же время содержание неалмазного углерода в НА достаточно постоянно — 0.8 — 1.4 мас.%; такое количество не влияет ни на одну из технологий, в которой используют НА. Содержание алмазной фазы в очищенных НА доходит до 99.1 мас.%

Для большого числа образцов НА, полученных на различных заводах России, Китая, Украины и Беларуси определен элементный состав по предлагаемой в работах37,38 методике. Показано, что содержания элементов в НА варьируют в следующих пределах (в мас.%): С — от 90.3 до 93.8, Н — от 0.4 до 4.8, N — от 1.5 до 2.3, О — от 2.3 до 4.5. Реальный состав НА следующий:

Элемент С Н N О

Содержание, мас.% 93-95 1-2 ~2.5 2-3.5

V. Теория и практика химической очистки наноалмазов

Специфическими особенностями АШ являются высокая дисперсность, дефектность углеродных структур, развитая активная поверхность и связанная с этим повышенная реакционная способность.

В детонационной шихте присутствуют частицы металлов, попадающие в нее в результате износа рабочих поверхностей взрывных камер, а также посторонние, случайно попавшие частицы.

Все известные методы очистки НА основаны на использовании различной устойчивости алмазных и неалмазных форм углерода к действию окислителей.42 Жидкофазные окислители имеют несомненное преимущество перед системами газ-твердое тело, так как позволяют создавать большие концентрации реагентов в зоне реакции и, соответственно, обеспечивать высокие скорости реакции.

Тем не менее в работе43 описан способ окисления неалмазных форм углерода озоном. Озоно-воздушную смесь пропускают через АШ при 120-400°С. Несмотря на достаточно хорошую очистку шихты от неалмазного углерода, в ней остаются несгоревшие примеси — преимущественно оксиды и карбиды железа, — количество которых может достигать 25 мас.% (ЗАО «Алит», Украина). Для растворения примесей необходимо использовать жидкие окислители (крепкие кислоты).

Жидкофазное окисление проходит с приемлемыми скоростями при высокой температуре. Поэтому окислительные смеси готовят из высококипящих кислот (НСlO4, Н3РO4, Н2SO4) с добавлением активного окислителя (HNO3 оксидов азота, Н2O2, NaClO4, СгO3, К2Сr2O7 и т.д.). Первоначально в качестве высокотемпературного однокомпонентного окислителя достаточно широко применяли хлорную кислоту. Однако, несмотря на уникальные свойства, использование и хранение этой кислоты опасно и требует больших затрат, в связи с чем для выделения НА от нее отказались.

В промышленности из всего многообразция методов очистки НА используют, как правило, три:

- воздействие на АШ раствором хромового ангидрида (Сг03) в концентрированной серной кислоте (РФЯЦ-ВНИИТФ; комбинат «Электрохимприбор», г. Лесной; ЗАО «Алит», Украина; предприятия Китая);

- использование азотно-олеумных смесей (ФГУП НПО «Алтай», г. Бийск);

- применение слабой азотной кислоты (ФГУП СКТБ «Технолог», г.Санкт-Петербург; ЗАО «Синта», г.Минск, Беларусь; Пекинский технологический институт, Китай).

Так, в работе44 шихту подвергали механической фильтрации, затем обрабатывали концентрированной серной кислотой с последующим нагревом, а неалмазный углерод удаляли путем добавления к шихте в смеси с концентрированной серной кислотой окислителя — водного раствора хромового ангидрида. После проведения окисления НА отмывали водой. При этом первичную обработку шихты серной кислотой проводили при 105 — 110°С в течение 1.0 — 1.5 ч, а отмывку НА от продуктов кислотной обработки осуществляли сначала водой при 60 — 70°С до рН 5-6, затем горячей дистиллированной водой до отрицательной реакции на ионы хрома в промывных водах. В результате такой очистки содержание металлических примесей в НА снизилось до 0.9 мас.%, а основного вещества повысилось до 98.5 мас.%. Многостадийный способ химической очистки, предложенный в работе44, сложный и дорогой, а отходы чрезвычайно токсичные.

Главные достоинства окислительных систем на основе азотной и серной кислот — их доступность и дешевизна, а также простота аппаратурно-технологического решения.45 Недостатками данного способа являются низкое качество очищенных НА (содержание НА составляет ~90 мас.%), большой расход кислот — до 57 кг на 1 кг шихты, сложность регенерации и утилизации многокомпонентной смеси, загрязнение поверхности алмаза соединениями серы и азота.

Авторы сообщения46 в основу разработанных ими методов жидкофазной очистки НА положили принцип сохранения свободной дисперсности углеродного материала на всех стадиях обработки. Реакционные суспензии шихты в жидких окислительных смесях однородны, коллоидно-стабильны (нет осевших частиц НА), высокодисперсны и маловязки. В ходе реакции обеспечивается свободный доступ окислителя к частицам твердой фазы и практически снимаются диффузионные ограничения на скорость процесса.

Высокая реакционная способность АШ позволяет использовать для очистки окислительные системы, представленные на следующей схеме:

С + x[O] —► [СO2] —► СO2

| Окислительная система | Продукты реакции |

| НN3-Н2SO4-SO3 | СO2 + Н2O + NOx + SOy |

| НN3-Н2SO4 | |

| НN3-Н2SO4-Н2O | |

| НN3-Н2O | СO2 + Н2O + NOx |

| НN3-Н2SO4-Н2O-Н2O2 | |

| Н2O2 — Н2O — катализатор | СO2 + Н2O |

| O2 — Н2O — катализатор |

В направлении, указанном стрелкой, снижаются суммар¬ная концентрация кислот, удельный расход реагентов, коли¬чество и токсичность газообразных продуктов реакции, коррозионная активность реакционной среды, улучшаются экономические и экологические характеристики технологиче¬ских процессов.

Привлекательным окислителем является пероксид водо¬рода: продукты его взаимодействия с углеродом — только диоксид углерода и вода.47 При этом формируется специфи¬ческая поверхность алмазного материала, не содержащая ни сульфо-, ни нитропроизводных. При использовании окислительных систем на основе пероксида водорода для очистки НА существенно упрощается инфраструктура процесса, в первую очередь система экологической защиты и утилизации отходов. К недостаткам такого процесса относятся необходимость использовать аппаратуру, работающую под давлением, неполное удаление неалмазного углерода, а главное — невозможность удаления несгоревших примесей.

При переходе к водным растворам азотной кислоты эти проблемы успешно решаются, при этом качество очистки НА принципиально улучшается, так как исключено образование серосодержащих производных на поверхности алмаза.39 Процесс проводят при повышенном давлении. Аппаратуру, работающую при высокой температуре, изготавливают из специальных коррозионно стойких материалов.

Высокой чистоты НА (> 98.5 мас.% С) удалось достичь всего за 30-40 мин пребывания шихты в зоне высоких давлений и температур. Данная технология успешно реализована в России, Китае и Беларуси.

Применение технически сложного, но эффективного метода высокотемпературного окисления азотной кислотой под давлением позволяет реализовать высокопроизводительный процесс с низким уровнем экологически опасных отходов. При этом процессы кислотного растворения металлсодержащих примесей и перевода их в водорастворимые продукты совмещают с окислением.

Наиболее простым и доступным окислителем является кислород воздуха. Авторам работы46 удалось, используя особенности детонационной шихты, провести селективное окисление неалмазного углерода путем пропускания воздуха через водную суспензию шихты в присутствии катализаторов. При таком способе сохраняются все преимущества жидкофазных методов очистки НА; недостатки — те же, что и в случае очистки пероксидом водорода.

Анализ наиболее простых, удобных и экологически безопасных способов очистки однозначно указывает на необходимость применения в промышленности только разбавленной азотной кислоты.

В настоящее время на ряде современных предприятий используют двухстадийный метод очистки НА, основанный на обработке АШ водными растворами азотной кислоты. На первой стадии шихту обрабатывают (50-99)%-ной азотной кислотой при 80- 180°С, а на второй — (10-40)%-ной азотной кислотой при 220-280°С.39

Разработан новый перспективный способ химической очистки НА путем совместной обработки АШ (2-40)%-ной азотной кислотой и кислородом воздуха при 200-280°С и давлении 5-15 МПа.37 В ходе обработки практически не затрагивается структура алмазного ядра, но заново формируется внешний граничный слой частиц НА. Поэтому очистка — определяющая стадия в формировании потребительских свойств НА — именно на этой стадии определяется возможность получения разнообразных модифицированных видов продукта.

VI. Промышленный синтез наноалмазов

Технология производства НА включает детонационный синтез, химическую очистку и отмывку НА от кислоты и кондиционирование продукта,34, 36 а также улавливание и утилизацию кислых паров и газов, подготовку и рециклиза-цию азотной кислоты, водоподготовку.

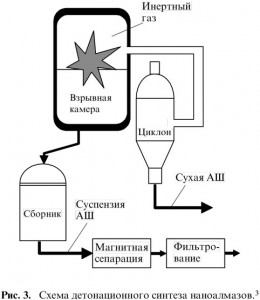

Процесс промышленного детонационного синтеза (рис. 3) проводят, как правило, периодически, каждый раз вручную загружая заряд ВВ, снабженный электрическим капсюлем-детонатором, через верхний люк (на рисунке не показан) герметически закрываемой взрывной камеры. В зависимости от принятой на предприятии технологии цилиндрический заряд (без бронировки или с бронировкой водой или льдом) подвешивают на специальных лентах к крюку, приваренному в верхней части камеры. Подрыв осу-ществляют из другого (взрывозащищенного) помещения путем подачи электрического импульса на капсюль-детона-тор. Чаще всего используют камеры объемом ~ 2 м3.

Кроме АШ в технологическом процессе используют 60% — ную техническую азотную кислоту, воздух и обессоленную воду. Конечной продукцией являются НА в виде загущенной стабилизированной суспензии в дистиллированной воде либо в виде сухого порошка.

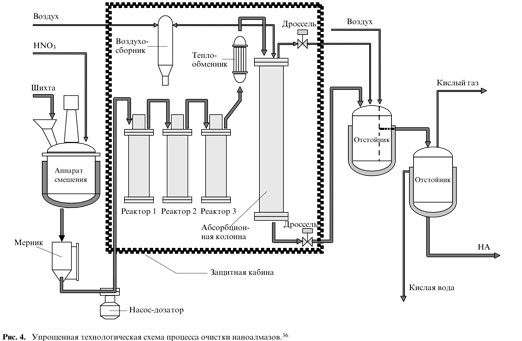

Упрощенная схема, отражающая основные стадии про-цесса очистки, приведена на рис. 4. В общем случае в техно-логию очистки НА включены следующие операции.36

- Предварительная подготовка шихты.

- Приготовление водных растворов азотной кислоты.

- Приготовление подвижных гомогенизированных сус-пензий АШ в водных растворах азотной кислоты.

- Проведение термоокислительной обработки суспензий шихты в непрерывном режиме в аппаратах под давлением (8 — 10 МПа, — 500 К). Это — ключевая стадия. Для ее проведения разработана специальная аппаратура. Процесс проводят при равновесном давлении в каскаде проточных аппаратов с профилированным температурным режимом (плавным изменением температуры в каскаде реакторов).

- Разделение продуктов термоокислительной обработки.

- Организация оборота азотной кислоты.

- Отмывка НА от кислот.

- Переработка отходов.

- Получение стабилизированных суспензий НА в дистиллированной воде.

- Получение НА в виде сухого однородного порошка.

Современная технология очистки НА термоокислительным методом с использованием жидкофазного высокотем-пературного окисления азотной кислотой обеспечивает высокие и стабильные показатели очистки, легко поддается масштабированию и является наиболее отработанной.

В аппарат смешения поступают АШ и НNО3. Образуется суспензия, которую закачивают в мерник, а затем подают в первый из каскада реакторов. Суспензия НА в отработанной НNОз через теплообменник поступает в адсорбционную колонну, где происходит отделение газов. Газы поглощаются водой и раствором щелочи, кислая суспензия поступает в систему отстойников и на последующую промывку. Воздухосборник выполняет функцию дросселя высокого давления и используется для сглаживания пульсаций давления, а также для создания предварительного давления при запуске установки в рабочий режим.

VII. Свойства наноалмазов

Наноалмазы — сложные объекты, обычно с трехслойной структурой,48, 49 включающей

- алмазное ядро размером 4-6 нм, в котором находится от 70 до 90% атомов углерода;

- переходную углеродную оболочку (промежуточный слой) вокруг ядра из рентгеноаморфных структур углерода толщиной 0.4 — 1.0 нм, в которую может входить от 10 до 30% атомов углерода;

- поверхностный слой, в котором кроме атомов углерода находятся и другие гетероатомы (^ О, Н), образующие ряд функциональных групп; атомы азота достаточно равномерно распределены по всем слоям.

Детонационный НА представляет собой химически достаточно инертный материал, с трудом поддающийся окислению.49 Все же путем длительного травления в жестких условиях (в сильных кислотах или смесях кислот — конц. НN3, НN3 + НСl, НN3 + Н2SО4 + SО3 и т.д. — при температуре их кипения в течение 50 — 100 ч) удается разложить часть алмазной субстанции. Окисление (травление) НА носит сложный характер — здесь нет в обычном понимании послойного съема (окисления до газообразных продуктов) неалмазной, а затем алмазной фаз. Травление углеродной матрицы (до алмазной фазы) идет по структурным дефектам в объеме промежуточного слоя. Когда травление затрагивает уже само алмазное ядро (потеря массы исходного НА на 30 мас.% и более), воспроизводится не только химический состав поверхностных функциональных групп, но и структура промежуточного слоя. Было показано, что свойства сильно протравленных (на 40-60 мас.%) частиц НА практически точно соответствуют свойствам исходного детонационного НА. Формирование практически той же переходной оболочки доказано во многих работах с привлечением различных аналитических методов. Окислительным процессам в первую очередь подвержены нестабильные (возбужденные) атомы материала. Наиболее возбужденные атомы углерода находятся на поверхности частиц в области структурных дефектов. Таким образом, происходит избирательное травление наиболее дефектных частей приповерхностных структур по наиболее возбужденным атомам углерода с формированием практически того же промежуточного слоя.

Следует отметить, что в процессе химической очистки детонационного НА путем окисления АШ наибольшие трудности возникают при окислении «последних» 18 — 20 мас.% неалмазного углерода, т.е. и в этом случае присутствует некая алмазоподобность остаточного углерода.

Структура переходного слоя очищенного НА неоднородна. По данным работы48, внутренняя сфера переходной оболочки, непосредственно примыкающая к алмазному ядру, состоит из непрерывных слоев углерода луковичной формы (Onion Like Carbon (OLC)), образованных группами из шести атомов (так называемых гексагонов). Переходный слой также содержит графитоподобные монослои, сосредоточенные в его периферийных частях. Однако полная структура переходного слоя пока не ясна.

Сложнейшая структура промежуточного слоя связана с незавершившейся перестройкой углеродной составляющей частицы НА в алмазную в условиях синтеза. В зоне химиче¬ской реакции во время действия детонационной волны, а также во время разгрузки — в ходе разлета продуктов взрыва и прохождения через них отраженных ударных волн при быстро падающем давлении, но еще очень высокой темпера¬туре — происходит хаотичная комбинация структурных фрагментов молекул исходных ВВ.1, 2, 10, 28, 36 В таких усло¬виях высока также вероятность вторичных процессов — графитизации детонационного НА и аморфизации кристалличе¬ской фазы.

По-видимому, структура промежуточного слоя образо¬вана хаотичным набором различных комбинаций празвеньев тех химических соединений, которые выделяются при экстракции из НА и при термодесорбции. Однако как выгля¬дят эти звенья и образованные из них соединения, как свя¬заны друг с другом, как встроены в каркас промежуточного слоя и как стабилизированы, пока не ясно.

Несомненно, что именно многообразием подобных химически связанных праструктур, их высокой активностью (наряду с химической активностью функциональных групп на поверхности НА) обусловлена высокая реакционная способность детонационного НА. При этом сохраняется пассив¬ность основной массы, сосредоточенной в алмазном ядре. Поэтому поведение детонационного НА в различных системах сложно прогнозировать.

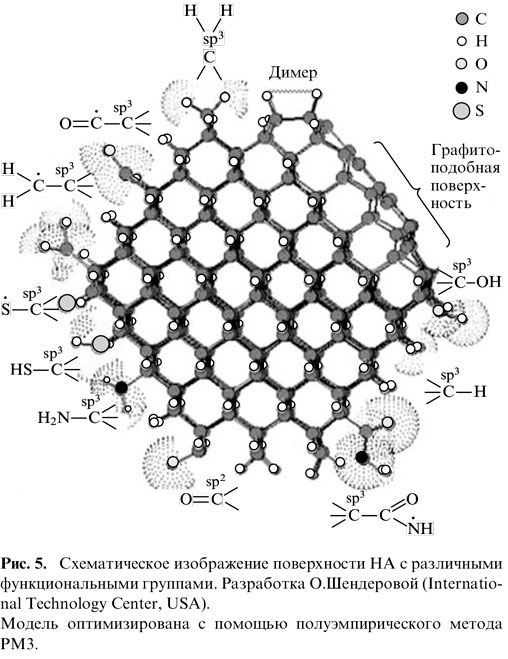

Средний размер получаемых частиц НА составляет 4.2 нм. Упрощенная модель поверхности НА с различными функциональными группами представлена на рис. 5. Оценить число атомов в такой частице достаточно трудно из-за неидеальности кристалла, сложности определения реального количества функциональных групп и их типа, а также неопределенности переходной углеродной оболочки нанокристалла.

Таблица 6. Содержание химических элементов (%) с учетом различных функциональных групп на поверхности сферической алмазной частицы размером 4.2 нм.

| Состав поверхности | Cалмаз | H | O | N | C — X(гетероатом) | Cобщ | |

| Атом ил группа | Содержание % | ||||||

| H | 100 | 98.7 | 1.3 | ||||

| OH | 100 | 81.9 | 1.0 | 17.1 | |||

| OH H |

50 50 |

89.5 | 1.2 | 9.3 | |||

| COOH H |

50 50 |

77.0 | 1.0 | 16.0 | 6.0 | 83.0 | |

| H OH COOH CO NH2 NO2 NO3 |

63. 8 10 5 10 11 0.1 0.1 |

88.7 | 1.17 | 5.68 | 2.09 | 90.79 | |

Примечание. Все поверхностные группы обеспечивают 100% — ное «покрытие» ненасыщенных связей. Расчеты проведены О.Шендеровой.

Оценки чисел атомов углерода для частиц НА размером 4.2 нм в зависимости от представлений авторов менялись от 300 до 20 000.36, 50 (Как правило, для расчета элементного состава использовали идеальный кристалл.) В восьмигранном кристалле размером 4.4 нм среднее число атомов (включая гетероатомы) составляет ~20000.51

Шарообразная частица размером 4.2 нм содержит ~7000 атомов углерода. Некоторые результаты расчета элементного состава НА приведены в табл. 6. Количество поверхностных атомов углерода по О.Шендеровой составляет ~ 1000 или ~ 15% от их общего числа.

Чаще всего поверхностные функциональные группы на частицах НА образуются при очистке АШ сильными окислителями. Все атомы кислорода и водорода принадлежат поверхностным группам НА.36, 50, 52 — 55 Азот, помимо алмазной решетки, включен и в поверхностные группы (амидные 53 и нитрогруппы 54, 56).

Поверхностные функциональные группы анализировали с привлечением методов ИК-спектроскопии,53 — 59 температурно-программируемой десорбции,53 химического титроваполярографии 36, 60 и рентгенофотоэлектронной спектроскопии.58

Поверхностные группы были идентифицированы как гидроксильные (ОН) в виде сорбированной воды, карб-оксильной группы и третичного спирта;53 — 57, 61 как амидные (NС(О)—Н);53 углеводородные (С—Н) в виде СН, СН2 и СН3;53, 56, 58, 62, 63 карбонильные (С = О) в виде кетона, карбок-сильной группы, ангидрида кислоты, сложного эфира и лактона;53, 55 — 58, 63 группы С—О—С в виде простого эфира, ангидрида кислоты, лактона и эпоксигруппы.54 — 57, 62

После фторирования НА на поверхности частиц обнару-жены группы СF, СF2 и СF3.58

Электрокинетический потенциал (ε — потенциал) — одна из важнейших характеристик поверхности НА, которая существенно зависит от ее состояния. Значения ε — потенциала для разных фракций одних и тех же НА и тем более образцов НА, различающихся способами очистки и модификации поверхности, обычно не совпадают.

Так, в работе 64 значения ε — потенциал, найденные для трех фракций НА производства РФЯЦ-ВНИИТФ, составили +16, +32 и +39 мВ для осаждаемой, промежуточной и взвешенной (в водной среде) соответственно. Для нефракционированных НА марки UDD-ТАН производства ФГУП СКТБ «Технолог» — потенциал составляет +33 мВ (водная среда).

В работе 65 описаны три вида модифицированных НА производства НПО «Синта»: ε — потенциал для водных суспензий маркок UD-НР и UD-SO отрицательны и равны -16, -87 мВ соответственно, а для марки UD-M он составляет +24.9 мВ.

В сухом виде НА — это полидисперсный светло-серый порошок с насыпной плотностью ~ 0.5 г • см-3, состоящий из агломератов размером от одного до сотен микрометров. Приемлемое содержание двух основных видов примесей — несгораемых и окисляемого (оставшегося на поверхности НА после химической очистки) углерода — до 1.0 мас.% каждого. В хорошо очищенных НА примесей каждого вида не более 0.5 мас, %. Использованию НА мешают главным образом несгораемые примеси, состав которых для трех товарных видов НА приведен в табл. 7.50, 66

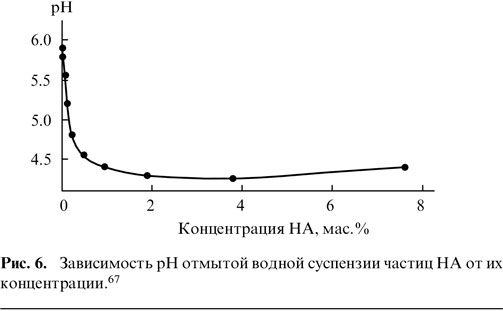

Суспензия чистых НА в воде не может быть нейтральной (рис. 6), из-за присутствия на поверхности карбоксильных групп она должна иметь кислую реакцию.67 Частицы НА в воде ведут себя подобно плохо растворимой слабой органи-ческой кислоте. Порог быстрой коагуляции частиц НА, т.е. потеря седиментационной устойчивости, соответствует рН 5.5.

В ранних работах (см., например,68) показано, что фазо-вый переход происходит при нагревании НА от 720 до 1400 К в инертной атмосфере.

Совпадение линий в спектрах КР наноалмаза с максимумами функций плотности фононных состояний алмаза и графита указывает на то, что в НА присутствуют небольшие количества аморфного алмаза и графита. Кластеры НА существуют только в виде агрегатов,69 аморфная фаза, по-видимому, располагается внутри агрегатов.

Таблица 7. Содержания несгораемых примесей (мас. %) в образцах НА, определенные методом атомно-эмиссионной спектроскопии (анализ проведен С.И.Чухаевой, РФЯЦ-ВНИИТФ).50, 66

| Примесь | Водная суспензия наноалмазов a | Штатные (типовые) НА b | |

| Марки UDD-SWS | Марки UDD-ТАН | ||

| Fe | 0.15 | 0.1 | 0.1 |

| Cr | 0.07 | 0.05 | 0.5 |

| Xi | 0.3 | 0.1 | 0.15 |

| Al | 0.005 | 0.001 | 0.01 |

| Na | 0.03 | 0.003 | 0.05 |

| K | 0.002 | 0.002 | 0.002 |

| Cu | 0.005 | 0.002 | 0.003 |

| Ca | 0.002 | 0.002 | 0.01 |

| Mg | 0.005 | 0.002 | 0.005 |

| Mn | 0.001 | См.c | 0.001 |

| Ti | 0.01 | 0.005 | 0.002 |

| Pb | 0.001 | 0.001 | 0.001 |

| Всего | 0.58 | 0.27 | 0.84 |

| Несгораемый остаток, % | 0.95 | 0.4 | 1.4 |

а Производство ФГУП СКТБ «Технолог». b Производство РФЯЦ-ВНИИТФ. c Не обнаружен при чувствительности 5 * 10-4 мас.%.

Наличие аморфной фазы подтверждается также результатами рентгеновской дифрактометрии, на основе которых характерный размер этой фазы оценен в ~ 1.5 нм.

В соответствии с данными рентгеновской дифрактометрии, графитовая фаза зарождается только при температурах > 1200 К. Структурный фазовый переход алмаз-графит при отжиге в инертной атмосфере начинается с поверхности кластеров, причем графитовая фаза зарождается в виде эквидистантных графитовых нанопластинок.

Температура начала фазового перехода хорошо корреллирует с данными, найденными с помощью метода электронной микроскопии,70 согласно которым только после достижения 1З00 К начинается уменьшение размеров ядра НА, сопровождающееся переходом внешних атомов углерода в луковичную сферу (луковичный углерод),

Авторы более поздних работ уточнили, что графитизация алмаза может быть вызвана тепловой обработкой и действием химически активных газов и поддержана металлическими катализаторами, а также излучением от различных источников.71 С одной стороны, графитизация лимитирует температурный диапазон и условия эффективного использования алмаза; с другой — она обеспечивает возможность получения новых наноразмерных углеродных материалов. В работе71 показано, что отжиг НА размером 2-5 нм дает луковичноподобный углерод,* в то время как отжиг частиц алмаза микрометрового размера приводит к закрытым изогнутым графитоподобным структурам — нанотрубкам, спиралям и т.д. Основываясь на результатах молекулярного моделирования с использованием комбинации методов молекулярной механики, молекулярной динамики и Хартри—Фока, авторы предположили, что образование OLC и закрытых изогнутых графитоподобных структур на поверхности алмаза имеет характерные черты процессов самосборки.

Частицы НА имеют большую удельную поверхность, поэтому поверхностные группы существенно влияют на их физические и химические свойства. Контролируемая функционализация — мощный инструмент для специфического модифицирования частиц НА, используя который, можно добиться участия НА в различных химических реакциях, улучшения их взаимодействия с растворителем, компонентами композиционного материала, полимера, катализатора. Поверхностные группы помимо стабилизации поверхности частиц НА предохраняют их от графитизации. Разложение поверхностных групп приводит к графитизации НА и образованию bucky-алмазов (промежуточное соединение при переходе от НА к OLC) и, в конечном итоге, к OLC.

* Если отжиг проведён полностью, получается луковичноподобная частица, а если частично, то алмазное ядро покрыто слоем луковичного углерода.

С учетом высокой стабильности углеводородных групп наиболее термостабильные НА могут быть получены путем поверхностного гидрирования.

Существуют различные механизмы графитизации, действующие в областях «низких» и «высоких» температур.71 Внутри высокотемпературного диапазона стадией, определяющей скорость графитизации, является отделение единичного атома от поверхности алмаза. Внутри низкотемпературной области механизм графитизации включает процесс, в котором атомы углерода не полностью отделяются от алмазной поверхности, и внешние плоскости (грани) алмаза постепенно трансформируются в плоскости графита. Температура Дебая для алмаза (1910 К) служит границей между этими областями.

Регулируя скорость графитизации НА, можно получать алмаз/нанографитовые композиты е различными соотношениями алмазного ядра и изогнутых графитовых оболочек (sp2/sp3-нанокомпозиты). Наличие поверхностей раздела между наноразмерными алмазными ядрами и графитовыми оболочками и, вероятно, высокая концентрация открытых графитовых кромок могут обусловливать необычные электронные свойства этих композитов.

Характеристики алмазов статического синтеза и детонационных НА приведены в табл. 8. Наиболее заметны отличия в размерах частиц, значениях удельной поверхности и количествах летучих примесей.

Таблица 8. Характеристики детонационных наноалмазов и алмазов статического синтеза.72

| Характеристика | Наноалмаз | Алмазы |

| Фазовый состав | Кубический алмаз, a = 0.3565 | Кубический алмаз, b = 0.3567 |

| Пикнометричеекая плотность, г * см-3 | 3.30 | 3,51 |

| Размер частиц, нм | 4 — 15 | 30 — 2000 |

| Удельная поверхность, м2 * г-1 | 200 — 450 | 13.5 |

| Количество несгораемых примесей, мас.% | < 1.5 | < 0.2 |

| Количество летучих примесей, мас.% | 10 — 12 | 1 — 2 |

| Температура начала интенсивного окисления на воздухе, К | 800 | 780 |

| Максимальный экзотермический эффект на воздухе, К | 960 — 1000 | 900 |

| Температура начала графитизации в вакууме, К | 1373 | 1373 |

| Электросопротивление, Ом * м | 7.7 * 109 | 1 * 1010 |

| Удельная магнитная восприимчивость, x * 108, м3 * кг-1 | < 1.0 | 0.5 |

| Поверхностные функциональные группы | ОН, С=О, СО2Н МН2 |

НО, С=О, СО2Н |

Некоторые свойства НА и технологические параметры промышленного производства трех основных производителей детонационных НА на территории СНГ представлены в табл. 9.72 Видно, что максимальный выход НА получается при использовании нового способа синтеза на ФГУП СКТБ «Технолог». Кроме того, даже в АШ количество несгораемых примесей минимально, а их содержание в чистых НА очень мало.

Таблица 9. Технологические параметры и свойства образцов, ПОЛУЧСННЪТХ на основных предприятиях по производству детонационных НА на территории СНГ.72

| Показатель | ФГУП СКТБ «Технолог», Санкт-Петербург, Россия | ЗАО «Алит», г. Киев, Украина | НПО «Алтай», г. Бийск, Россия |

| Условия взрыва в камере | Водная оболочка (3 кг) сложного состава | Водяной душ/душ + ледяная оболочка (100 кг) | Газовая атмосфера |

| Масса заряда ВВ, кг | 0.6 | 10.0 | 0.6 |

| Состав заряда ВВ (смесь тротила с 40% гексогеном), мас‚% тротила | 40% | 40% | 60% |

| Выход НА относительно массы заряда ВВ, % | 10 — 14 | 5 — 7/8 — 12 | 4 — 5 |

| Содержание НА в алмазной шихте, мас.% | 55 — 75 | 50 — 60/ ~ 70 | 30 — 40 |

| Содержание несгораемых примесей в АШ, мас.% | 1.5 — 3.0 | 16 — 26 | 5 — 12 |

| Способ химической очистки и ее параметры | 55 — 60% — ная HNO3, 513 K, ~ 8МПа | 1) HCl (кипение) 2) H2SO4+H2Cr2O7 (кипение) 3) HCl+HNO3 (кипение) |

H2SO4+SO3+HNO3, 523 K |

| Размер НА (область когерентного рассеяния), нм | 4 — 5 | 6 — 8 | 4 — 6 |

| Удельная поверхность НА, м2 * г-1 | 330 | 200 | 250 — 350 |

| Содержание нссгораемого остатка в НА, мас.% | 0.1 — 0.6 | 2.5 — 3.0 | 4 — 5 |

| Содержание окисляемого углерода в НА, мас.% | 0.5 — 0.8 | 0.8 — 1.5 | 4 — 5 |

VIII. Применение наноалмазов

Наноалмазы, введенные в материалы, играют роль мощного структурообразователя, обеспечивая дисперсионное упрочнение композиции.

При поиске оптимального соотношения цена—качество для изделий е НА следует учитывать следующее:

— простая технология синтеза НА позволяет создать промышленное производство с низкой себестоимостью, определяемой в основном стоимостью ВВ;

— во многих областях вместо НА допустимо использовать неочищенную АШ, которая в несколько раз дешевле очищенных НА;

— положительный эффект достигается при введении в материал добавки НА, как правило, в пределах от 0.1 до 1.0 мас.%.

Среди большого числа областей применения НА (рис. 7) в настоящее время лидируют три основных направления: ~ 70% используемых НА приходится на финишное полирование, ~ 25% НА используют в гальванике и ~ 5% — в масляных композициях. В ближайшей перспективе чрезвычайно емкими областями применения НА могут стать производства полимер-алмазных композиций, катализаторов с переносом заряда и модифицированных биостойких бетонов.

1. Гальваника

В электролите гальванической ванны НА должны быть достаточно сильно диспергированы и находиться во взвешенном состоянии. Для этого в электролит вводят водную суспензию НА. При получении металл-алмазных композиционных электрохимических покрытий НА во взвешенном состоянии поддерживается за счет газовыделения и тепловой конвекции.

При введении НА в электрохимические покрытия существенно повышаются такие свойства последних, как микротвердость, износостойкость, антикоррозионная стойкость, рассеивающая способность, улучшается внешний вид, снижается пористость. Основная причина таких изменений — уменьшение размеров доменов металла в покрытиях. Частицы НА малы, и даже при их очень низком содержании (десятые доли процента) достигается достаточно плотное и равномерное распределение по покрытию.

С применением НА разработаны композиционные электрохимические покрытия на основе хрома, никеля, олова, цинка, меди, золота, серебра, алюминия, железа, различных сплавов. Некоторые физико-механические характеристики полученных покрытий приведены в табл. 10.

Таблица 10. Физико-механические характеристики металл-алмазных покрытий.

| Покрытие | Повышение износостойкости в n раз | HV (см. a), кг * мм-2 | Понижение пористости в m раз | Увелечение устойчивости к коррозии в p раз |

| Cr + Ha | 2 — 12 | До 2300 | 2 — 3 | 3 — 6 |

| Ni + Ha | 5 — 6 | До 600 | Без пор | 2 — 5 |

| Cu + Ha | 9 — 10 | 160 | То же | Не коррозирует |

| Au + Ha | 2 — 5 | 200 | 6 | То же |

| Ag + Ha | 10 — 15 | 180 | 8 | << |

| Zn + Ha | — | — | 6 — 8 | 2 — 4 |

| Sn + Ha | 4 — 5 | 150 | 7 | 1.5 |

| Al + Ha | 10 — 13 | 600 — 700 | 3 | Не коррозирует |

| Fe + Ha | 6 — 8 | 800 | 8 — 10 | 3 — 4 |

| Ni + B + Ha | 6 | 8000 | — | Не коррозирует |

| Sn + Pb + Ha | — | 31 | Без пор | 5 — 7 |

| Sn + Sb + Ha | 2.5 | 25 | 5 — 6 | 2 — 3 |

| Ag + Sb + Ha | 1.5 — 1.7 | 150 | — | — |

a Микротвердость.

а. Хромирование

Первыми работами по металл-алмазным покрытиям были работы по электрохимическому осаждению хрома с НА.73 — 75 В последующем они вызвали наибольший интерес специалистов, поскольку для обеспечения высокой износостойкости инструментов и деталей чаще всего используют хромовые покрытия.

В качестве электролитов хромирования с НА применяют или электролиты твердого хромирования, или саморегулирующиеся (буферные). Содержание НА в покрытии составляет 0.3 — 1.0 мас.%.

Анализ содержания НА в хромовом покрытии проводят следующим образом: на пластину из нержавеющей стали осаждают хром-алмазное покрытие (ХАП) толщиной 55 — 60 мкм. Затем ХАП электролитически растворяют в 10% — ном водном растворе NaOH при плотности тока на катоде (ic), равной 10 А * дм-2, и температуре 303 К. Раствор хромота натрия, содержащий взвесь НА, пропускают через предварительно взвешенный фильтр Шотта. Полученный осадок НА на фильтре последовательно промывают несколько раз горячей водой, 10% — ной H2SO4, водой, 20% — ной НСl и снова водой. Фильтр с полученным осадком высушивают при 423 — 473 К и по разности масс определяют абсолютное количество НА, затем концентрацию НА в ХАП (зная массу растворенного покрытия).

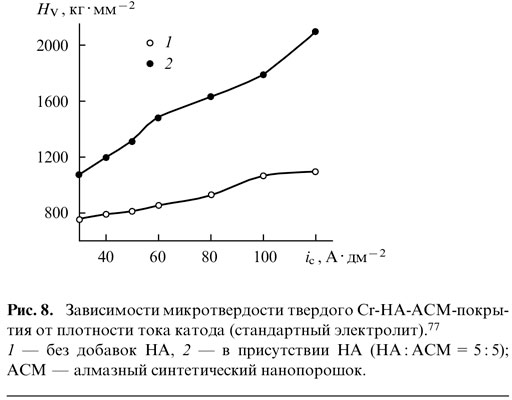

В работе76 установлена зависимость микротвердости хромового покрытия от концентрации НА в электролите: микротвердость повышается с ростом концентрации НА. С увеличением ic микротвердость также увеличивается. Наиболее впечатляющие результаты получены при использовании смесевой алмазной добавки — детонационных НА и алмазов статического синтеза (рис. 8).77

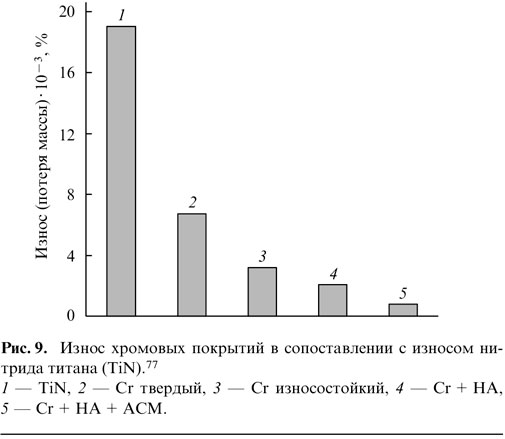

Диаграмма, представленная на рис. 9, позволяет сопоставить износ различных хромовых покрытий с износом покрытия из нитрида титана.77

Процесс хромирования с НА широко используют на промышленных предприятиях России, США, Южной Кореи.

б. Никелирование

б. Никелирование

Анализ данных, представленных в табл. 11, и зависимостей, приведенных на рис. 10, показывает позитивное влияние НА на качество никель-алмазных покрытий.76, 78, 79

Содержание НА в покрытии возрастает от 0.1 до 0.7 мас. % при увеличении концентрации НА в электролите с 0.5 до 10.0 г * л-1. При концентрации НА в электролите 5 г * л -1микротвердость покрытия увеличивается почти в два раза (см. рис. 10), а износостойкость почти в 6 раз. Покрытие получается мелкозернистым, плотным и малопористым.

Таблица 11. Влияние содержания НА на микротвердость, износостойкость и пористость никелевых покрытий при различной плотности тока катода.76, 78

| Содержание НА, г * л-1 | Hv, кг * мм-2 | Пористость, число пор на 1 см2 | Износо‑стойкость, отн. ед. |

| 1.0a, 1.5a, 5.0a | 1.0a,1.5a | 5.0a | |

| Без добавок | 251, 286, 308 | 20, 15 | 1.0 |

| 0.5 | 301, 312, 330 | 15, 10 | 1.8 |

| 1 | 320, 331, 354 | 15, 5 | 2.3 |

| 2 | 359, 380, 378 | 15, 5 | 3.8 |

| 5 | 370, 408, 472 | 10, 5 | 5.7 |

| 10 | 395, 467, 583 | 6, 4 | 6.4 |

а Значения ic, А * дм-2

в. Золочение

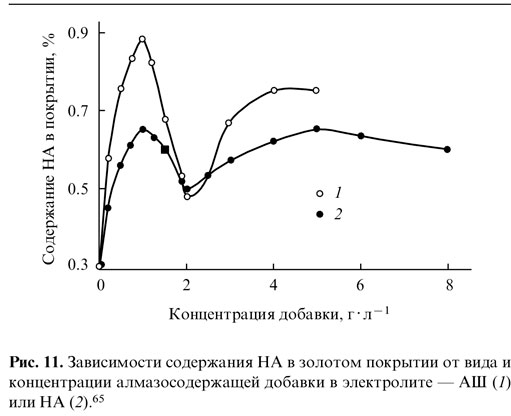

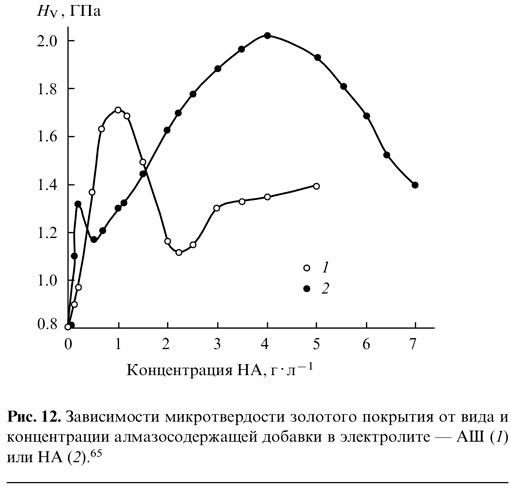

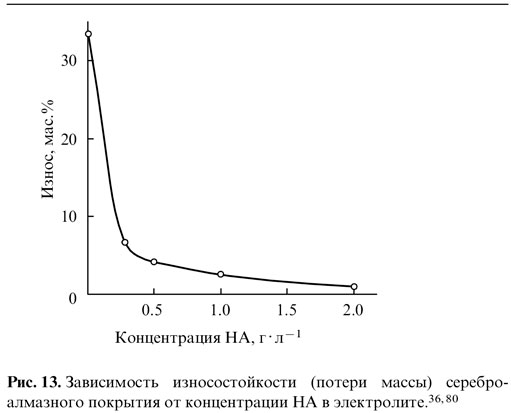

При концентрации НА в электролите от 0.1 до 10.0 г * л-1 содержание НА в золотом покрытии меняется от 0.2 до 0.8 мас. %. Микротвердость покрытия достигает 200 кг * мм-2, а износостойкость увеличивается в 2 — 5 раз.36, 80 — 82

Структура и свойства покрытия изменяются немонотонно. Полученные зависимости имеют бимодальный характер (рис. 11, 12).65 Первый пик относится к области низких концентраций, его интенсивность зависит как от состава элсктролита, так и от типа соосаждасмого НА. Второй пик относится к более высоким концентрациям НА. Наноалмаз может включаться в покрытие в виде индивидуальных частиц или в виде больших агрегатов в зависимости от их коллоидного состояния в электролите. Область концентраций второго пика относится к соосаждению золота с агрегированными НА. В этой области ухудшаются некоторые технологические параметры (например, снижаются скорости седиментации и выход золота по току).

Процесс золочения реализован в промышленности.

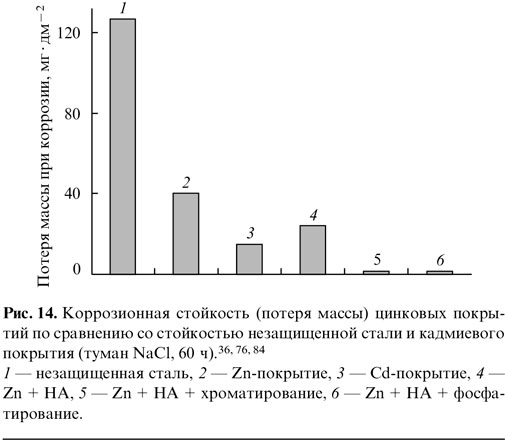

д. Цинкование

Оптимальная концентрация НА в электролите цинкования составляет 10 г * л-1, при этом содержание НА в покрытии достигает 0.7 мас. %.36, 76, 84 С увеличением количества НА в электролите мелкозернистость получаемых осадков возрастает.

При пассивации полученных цинк-НА-покрытий путем стандартного хроматирования или фосфатирования существенно повышается их коррозионная стойкость (рис. 14).

Фосфатирование оказалось значительно эффективнее, а также экологически менее опасно.

е. Анодное оксидирование алюминия

Анодное оксидирование основной метод защиты от коррозии, повышения прочности и износостойкости алюминия и его сплавов.

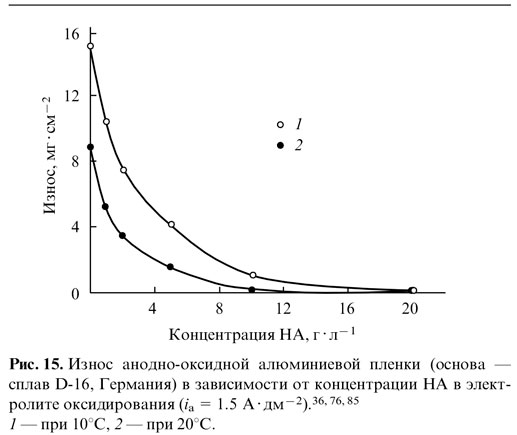

При оксидировании частицы НА заполняют образовавшиеся поры и удерживаются в них за счет механических и ван-дер-ваальсовых сил. При этом масса наполненной оксидной пленки увеличивается в 2 — 4 раза.36, 76, 85 Износостойкость такой пленки возрастает в 10 — 13 раз (рис. 15), существенно увеличивается ее коррозионная стойкость и электроизоляционность. Пленка приобретает очень красивый серый цвет.

ж. Железнение

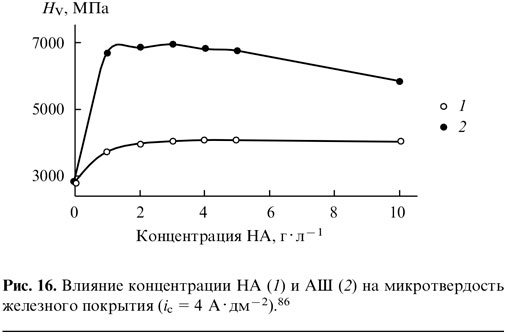

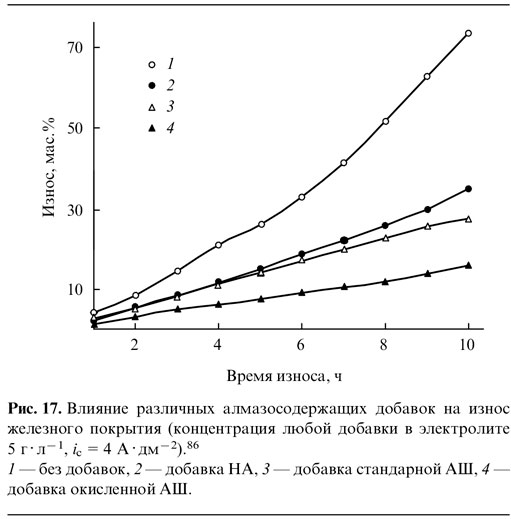

По твердости электрохимические железные покрытия приближаются к стали. При использовании НА такие покрытия еще больше упрочняются.86 При железнении предпочтительнее использовать не чистые НА, а алмазосодержащую шихту. Наилучшие результаты получены с частично окисленной шихтой, составленной по методике, которая опубликована в работе87.

Влияние НА и частично окисленной АШ на микротвердость и износ железных покрытий иллюстрируют рис. 16 и 17. Отчетливо видно преимущество использования более дешевой АШ.

2. Полирование

2. Полирование

При введении НА в полировальные композиции улучшаются параметры процесса химико-механического полирования и повышается эффективность обработки поверхности в целом.36, 50, 88 — 93

Коллоидные, седиментационные и структурно-механические свойства кластерных частиц НА, агрегированных в сложные фрактальные структуры, зависят от способа приготовления и состава жидкой дисперсионной среды. Наноалмазы (уже в количестве 0.1 — 0.3 мас. %) обладают сильным структурирующим влиянием на жидкость. С помощью низконаполненных водных, органических и водно-органических дисперсий НА можно получить идеально гладкие поверхности обрабатываемых материалов, в которых микронеровности сопоставимы с межатомными расстояниями.

Фрактальная структура НА способствует эффективному рассеянию локальных нагрузок, возникающих при сближении рабочих поверхностей. Крупные рыхлые агрегаты НА легко разрушаются при минимальном воздействии на суспензии, но также легко возникают вновь.

Фрактальные структуры НА играют роль своеобразного демпфера, снижающего вероятность жестких точечных взаимодействий между рабочими поверхностями. Это предохраняет обрабатываемый материал от деформаций и напряжений в приповерхностном слое.

При соответствующем подборе полировальников и режимов обработки на большинстве станков на всех материалах наблюдалось выравнивание рельефа с образованием ровной зеркальной поверхности без макродефектов.

Для целей полирования перспективна технология получения поликристаллических микропорошков с различной наноструктурой пористых частиц. Порошки получают путем дробления спеков, образовавшихся при сжатии порошка НА.

Полирование с использованием НА применяют для повышения эксплуатационных свойств практически всех материалов: композитов, полупроводников, диэлектриков, проводников, имеющих кристаллическое, поликристаллическое, стеклообразное или иное строение.92

Важнейшие параметры полирования — скорость съема материала, шероховатость поверхности, плоскостность и плоскопараллельность сторон изделий определяются как свойствами НА, так и в значительной мере конструктивными особенностями станков, типом полировальников, их предварительной обработкой и другими факторами. Поэтому необходимо «адаптировать» конкретный порошок НА (либо полировальную композицию) к технологии обработки конкретного материала или изделия из него.

Показано, что композиции НА способны обеспечить высокую плоскостность (до 1 мкм) и воспроизводимо сформировать шероховатость от долей до единиц нанометров у более чем 30 кристаллических веществ. Причем номенклатура обрабатываемых материалов расширяется, а качество полирования улучшается, что свидетельствует об универсальности этой технологии.

Составы некоторых средств полирования представлены в табл. 12.94 Результаты обработки различных по твердости и пластичности материалов приведены ниже.

Таблица 12. Средства полирования с НА.94

| Состояние | Носитель | Содержание НА, мас. % |

| Суспензия | Вода, этиленгликоль, водный раствор КОН или FeSO4, нефтяное масло | 3 — 5 |

| Паста | Жиры, полимеры | 3 — 5 |

| Твёрдое тело заданной конфигурации | Отвержденные каучуки (силиконовый, нитрильный и др.) | 2 — 3 |

| Отвержденные смолы (ормальдегидные, эпоксидные) | 2 — 5 | |

| Металл (алюминий, никель) | < 50 |

| Материал | Шероховатость, нм |

| Твёрдый сплав | 1 — 5 |

| Сталь | 5 — 6 |

| Сапфир | 5 — 6 |

| Кварц | 0.5 — 1.5 |

| Плавленый оксид кремния | 0.5 — 1.0 |

| Кремний | 0.5 — 1.5 |

| Кристалл NaCl | 2 — 3 |

| Кристалл KBr | 2 — 3 |

К настоящему времени установлено, что уменьшение размеров алмазных частиц от 1 мкм до 3 — 5 нм сопровождается снижением шероховатости рельефа; сменой механизма массопереноса на поверхности сплавов и композиционных материалов от анизотропного удаления материала (пластической деформации) к изотропному (наноцарапанию).

3. Масла и смазки

Можно отметить следующие преимущества НА как модификаторов поверхностей трения перед другими типами веществ такого рода: 36, 50, 95 — 97

— эффективность при очень низких концентрациях в базовом масле;

— совместимость с различными видами синтетических и минеральных масел;

— экологическая безопасность углеродной добавки в масла по сравнению с металлическими частицами или фтор — углеродными веществами.

При наличии большого количества сверхмалых графитоподобных частиц и НА в алмазосодержащей шихте свойства смазки и характер взаимодействия поверхностей трения изменяются: увеличиваются вязкость жидкости, прочность смазочной пленки и, как следствие, несущая способность трибосопряжения. Некоторые характеристики смазочных алмазосодержащих композиций и данные об эффекте от их использования приведены ниже.

| Параметр | Значение |

| Содержание НА, мас. % | 0.01 — 0.3 |

| Концентрация частиц, см-3 | ~1014 |

| Снижение температуры в зоне контакта, % | 16 — 20 |

| Снижение коэффицента трения, % | 20 — 30 |

| Увлечение предельных нагрузок пары трения (сталь — бронза), МПа | с 16 до 72 (в ~ 4 раза) |

| Уменьшение износа сопряжённых деталей в n раз | n = 1.5 — 3.0 |

| Двигатель внутреннего сгорания | |

| Уменьшение времени обработки в m раз | m = 10 — 12 |

| Снижение расхода топлива, % | 3 — 6 |

| Увелечение мощности, % | 4 — 8 |

| Увелечение компрессии в цилиндрах, % | 10 — 17 |

| Смазочно — охлаждающие жидкости (СОЖ) | |

| Снижение момента резания, % | 20 — 30 |

| Увелечение ресурса инструмента в p раз, % | p = 1.5 — 4.0 |

Наиболее интересными параметрами являются крайне низкое содержание НА, существенное увеличение предельных нагрузок, снижение износа деталей, уменьшение продолжительности обкатки двигателей и повышение ресурса инструмента. В качестве основы смазочной композиции с АШ можно использовать минеральные или синтетические смазочные масла, смазочно-охлаждающие жидкости.

Механизмы действия АШ в смазочной композиции проявляются в нескольких направлениях, а именно:

— неоднородности на поверхностях трения заполняются углеродными кластерами, за счет этого уменьшаются граничное трение и износ;

— повышается вязкость смазочной композиции в тонких пленках за счет дисперсного структурирования углеродных кластеров;

— при низких температурах уменьшается вязкость смазочной композиции вследствие снижения порога стеклования дисперсно-наполненной среды;

— наблюдается эффект последействия (свыше 60 ч) после замены смазочной композиции на масло-основу; этот эффект связан с прочным механическим, адсорбционным и диффузионным закреплением углеродных кластеров на поверхностях трения;

— кластеры НА при больших нагрузках и максимальном вытеснении жидкой фазы между поверхностями трения работают как микроподшипники качения, что Обеспечивает рост предельных нагрузок, которые выдерживает пара трения.

Содержание в смазочной композиции АШ зависит от характера и режима работы устройства, в котором применяется эта композиция.

Существенно влиянис АШ на большинство структурно- механических и эксплуатационных характеристик практически всех типов смазочных материалов. Применение консервационных смазок уменьшает химическую и электрохимическую коррозию металла за счет отказа от многих присадок, как правило, коррозионно-агрессивных веществ. При использовании уплотнитсльных и рсзьбовых смазок повышается герметичность соединений, снижается коррозия контактных поверхностей, стабилизируются и уменьшаются усилия на сдвиг, величина крутящего момента.

Разработанные смазочно — охлаждающие жидкости наиболее эффективны для резьбонарезания и сверления отверстий в труднообрабаты ваемык материалах.98 — 100 При введении в смазку, используемую в процессах обработки металлов давлением, 1 — 5 мас. % АШ существенно снижается коэффициент трения и повышается качество поверхности получаемых изделий.101

Разработанные масляные композиции с АШ применяют в России, Германии, Италии, Турции и Китас.

4. Полимер — алмазные композиции

В многочисленных исследованиях показана эффективность введения НА и алмазосодержащей шихты в полимерные композиты и пленки на основе полифторированных эластомеров, перфторированных углеводородов, полисилоксанов, полиизопрснов, бутадиен-стирольных каучуков, полиуретанов, полиимидов и т. п.36, 50, 91, 102-107

Введение НА в целом повышает упруго-прочностные характеристики и обеспечивает в ряде случаев уникальные триботсхническис свойства полимеров.

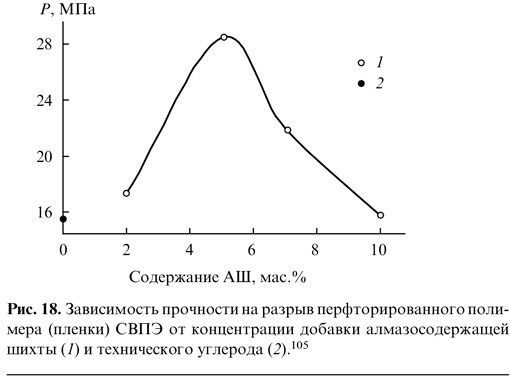

При введении АШ существенно снижается проницаемость пленок из фторэластомеров.103 — 105 В качестве эластомера по ряду оптимизационных параметров был выбран сополимер винилиденфторида с перфторпропиловы м эфиром (СВПЭ) с различной степенью наполнения алмазосодержащей шихтой (от 2 до 50 мас. частей). Сравнительный анализ масс-термограмм этого эластомера и нанокомпозитов на его основе показал повышение температуры начала термодеструкции в среднем на 40°.

При содержании АШ во фторэластомере 5 мас. % сопротивление разрыву возрастает в 2 раза (рис. 18). Физикомеханические показатели фторэластомеров на основе такой шихты в процессе теплового старения при 522 К соответствуют показателям вулканизатов стандартной рецептуры, не подвергнутых тепловому старению, или превышают их.

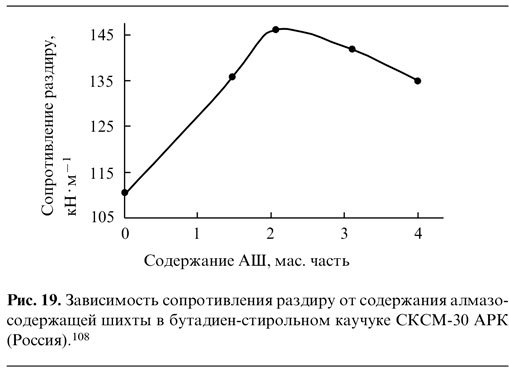

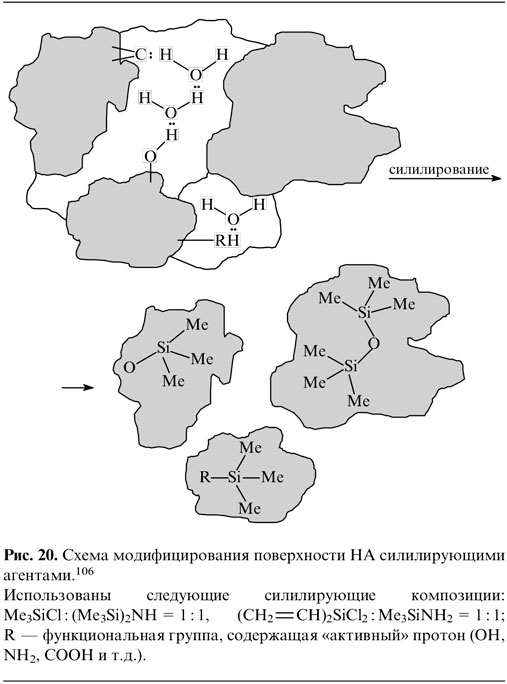

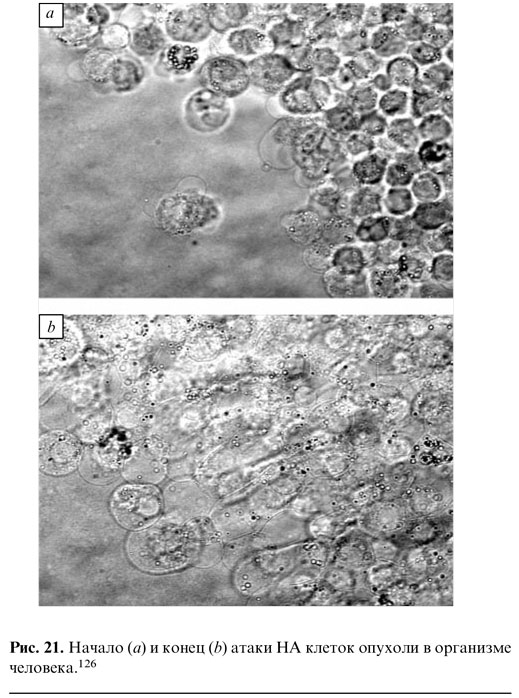

При введении 2 мас. частей АШ во фторированный полимер значение коэффициента трения скольжения на границе раздела фаз металл — резина падает до 7.0 — 10-3. Резиновые смеси на основе фторэластомеров, модифицированных АШ, показали повышение стойкости к абразивному износу в 1.5 — 2.0 раза.