Получение и свойства электрохимических композиционных покрытий благородными и цветными металлами с ультрадисперcными алмазами детонационного синтеза

Проведено исследование влияния ультрадисперсных алмазов детонационного синтеза (УДА) на ряд важных в промышленном отношении гальванических процессов, таких как цинкование и золочение. Для исследования были использованы наиболее употребляемые в практике электролиты. Добавка ультрадисперсных алмазов изучалась в пределах от 1 до 10 г/л. Разработана методика по определению содержания УДА в цинковом покрытии в зависимости от содержания УДА в электролите.

В настоящее время все большее распространение получают композиционные электрохимические покрытия (КЭП), содержащие в своей структуре инородные микроскопические частицы. При этом появляется возможность существенного изменения полезных свойств покрытий при незначительных затратах [1—4]. Ультрадисперсные алмазы детонационного синтеза (УДА, наноалмазы), имеющие средние размеры 4—6 нм и обладающие уникальными свойствами, интенсивно изучаются как перспективный материал для наполнения и упрочнения металлической матрицы в КЭП [2—6].

Включенные в покрытие дисперсные частицы являются микробарьерами на пути микротрещин, дефектов и дислокаций в покрытиях, что приводит к упрочнению материала [1].

Гальванические хром-алмазные покрытия имеют повышенную микротвердость, коррозионную стойкость, значительно меньшую пористость [7]. Существенно возрастает коррозионная стойкость у фосфатированных и хроматированных цинк-алмазных покрытий (в 2—2,5 раза), приближаясь к стойкости кадмиевых покрытий [6]. Значительное увеличение износостойкости обнаружено у медь-алмазных, олово-алмазных, серебро-алмазных, никель-алмазных и анодно-оксидных покрытий на алюминии в присутствии УДА [2—5]. Для электролитов меднения и лужения присутствие ультрадисперсных алмазов в 3 раза увеличивает рассеивающую способность [2].

Следует отметить, что данные по влиянию ультрадисперсных алмазов на качество осаждаемых покрытий порой носит противоречивый характер, как по достигаемым эффектам, так и по количеству УДА, содержащемуся в металлической пленке [8]. Дело в том, что ультрадисперсные алмазы — сложный материал для исследователей. Разные производители (СКТБ “Технолог”, ЗАО “Алмазный Центр”, комбинат “Электрохимприбор”, РФЯЦ — ВНИИТФ, НПО “Алтай”, НПО “Синта”) выпускают различные марки и типы ультрадисперсныч алмазов, характеризующиеся различными физикохимическими, механическими и химическими свойствами. К сожалению, в подавляющем большинстве работ не указывается ни “происхождение” ультрадисперсных алмазов, ни их характеристики. А ведь условия получения УДА, используемый вариант их химической очистки и модификации, условия выделения УДА из реакционной массы, условия хранения, вид УДА (сухой продукт или суспензия), условия активации алмаза в электролите — все это имеет определяющее значение для получения положительных результатов при использовании этих алмазов.

В настоящий момент нами разработаны и используются оптимальные типы ультрадисперсных алмазов для конкретных гальванических процессов. Поскольку в предыдущих работах [2, 4] даны достаточно общие характеристики получаемых металло-алмазных покрытий (по цинку, серебру, олову и алюминию), в данной работе представлена более развернутая картина процессов цинкования и золочения.

Цинкование с использованием ультрадисперсных алмазов

Цинкатный (щелочной) электролит. Основное внимание уделялось исследованию осаждения КЭП из цинкатного электролита. Выбирались следующие диапазоны исследуемых параметров: ZnO — от 6 до 12 г/л, NaOH —

от 75 до 120 г/л, ПЭПА (полиэтиленполиамин) — от 1 до 4 г/л, УДА — от 1 до 10 г/л. Такой выбор параметров обеспечивал зону относительной седиментационной устойчивости электролита. Поскольку наибольшие значения предельных токов наблюдаются при концентрации ZnO 12 г/л и NaOH 20 г/л, то именно с такими концентрациями приготовливались электролиты для изучения влияния ПЭПА и УДА на образование цинкового покрытия.

Важнейшим вопросом при исследовании КЭП является аналитическое определение УДА в полученном покрытии. Для этой цели был выбран метод ИК-спектроскопии. В качестве аналитической наиболее точной оказалась полоса 1385 см-1, обусловленная наличием на поверхности частиц УДА функциональных нитрогрупп. Возникновение последних связано с принятой у нас технологией очистки алмазной шихты (АШ) азотной кислотой при высоких

температуре (∼ 250 °С) и давлении (∼ 100 атм). Использовались ультрадисперсные алмазы в виде водной суспензии марки УДД-СТВ по ТУ 05121441—275—95.

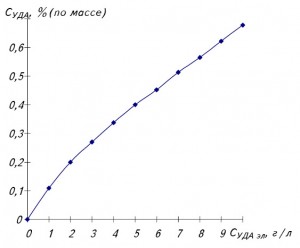

Рис. 1. Зависимость содержания УДА (СУДА, % (по массе)) в цинковом покрытии от концентрации УДА в электролите (СУДА эл, г/л).

На основании полученных и обработанных ИК-спектров была определена зависимость между содержаниями УДА в цинковом покрытии и электролите (рис. 1). Установлено, что частицы УДА при введении их в цинкатный электролит включаются в состав цинкового покрытия в количествах, которые можно измерить с помощью ИК-спектроскопии. При этом с ростом содержания УДА в электролите до 10 г/л наблюдается его увеличение в покрытии до 0,7 % (по массе).

Близкий к прямолинейному характер зависимости между концентрациями УДА в электролите и цинковом покрытии соответствует описанным в литературе зависимостям для других покрытий и дисперсных фаз [1, 9].

Основным коррозионным недостатком Zn является низкая стойкость его покрытия в морской воде. Сравнение величины токов коррозии для различных покрытий (в 3 %-ном водном растворе NaCl) позволяет оценить в первом приближении их относительную коррозионную стойкость. В данном случае полученные цинковые покрытия не подвергались дополнительному хроматированию или фосфатированию, т.е. их коррозионная стойкость была минимально возможной.

Результирующие данные по токам коррозии для различных концентраций ПЭПА и УДА в электролите при различных значениях плотности тока полученных Zn—УДА-покрытий приведены в табл. 1. Как видно из приведенных данных, во всем исследуемом диапазоне плотностей тока введение в электролит УДА приводит к уменьшению коррозионного тока с увеличением содержания УДА в электролите.

Таблица 1. Значения токов коррозии (iкор .10-3, мА/см2) в 3 %-ном растворе NaCl для покрытий, полученных при различных концентрациях ПЭПА (СПЭПА, г/л) и УДА (СУДА, г/л) и различных плотностях тока (i, А/дм2) из электролита, содержащего 12 г/л ZnO и 120 г/л NaOH

| СПЭПА г/л |

СУДА г/л |

i, А/дм2 | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| 1 | 0 | 16,5 | 17,0 | 17,8 | 19,1 | 25,7 |

| 1 | 1 | 15,0 | 15,7 | 16,2 | 17,6 | 23,2 |

| 1 | 2 | 14,0 | 14,2 | 15,1 | 16,2 | 20,6 |

| 1 | 5 | 12,0 | 12,8 | 13,2 | 15,3 | 18,5 |

| 1 | 7 | 11,1 | 11,5 | 12,1 | 14,5 | 16,9 |

| 1 | 10 | 10,2 | 10,5 | 11,0 | 13,9 | 15,2 |

| 2 | 0 | 12,3 | 15,5 | 17,1 | 18,5 | 19,5 |

| 2 | 1 | 11,8 | 14,2 | 16,5 | 17,3 | 18,8 |

| 2 | 2 | 11,0 | 12,5 | 14,3 | 15,1 | 16,0 |

| 2 | 5 | 9,7 | 11,3 | 12,2 | 13,5 | 14,3 |

| 2 | 7 | 8,3 | 10,2 | 11,1 | 12,3 | 13,4 |

| 2 | 10 | 7,6 | 9,7 | 10,5 | 11,5 | 12,2 |

Таким образом, на основании полученных данных по токам коррозии цинковых покрытий в соляном растворе и ранее приведенных и рассмотренных данных по влиянию состава электролита и условий получения цинковых покрытий можно сделать вывод, что для получения более стойких к морской среде цинковых покрытий наиболее перспективным является цинкатный электролит следующего состава: 12 г/л ZnO, 120 г/л NaOH и 7—10 г/л УДА при плотности тока 1—2 А/дм2. Микротвердость этих полученных покрытий (с УДА) увеличивается на ∼30 %.

Проводилось, кроме того, “жесткое” коррозионнное испытание образцов с помощью “корродкот-пасты” по ГОСТ 9.308—85. Для этого цинковое покрытие с УДА (и без них) получали из цинкатного электролита такого состава: ZnO — 13 г/л, NaOH — 100 г/л, АД-1 — 4 мл/л (табл. 2).

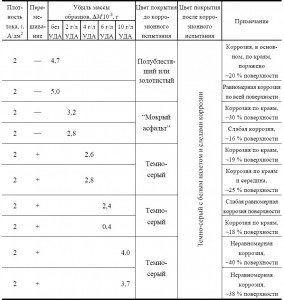

Таблица 2. Влияние добавки УДА на коррозионную стойкость цинк-алмазного покрытия (цинкатный электролит)

Проведенная таким образом оценка стойкости к коррозии показывает, что при концентрации УДА в прелелах 2—6 г/л коррозионная стойкость цинк-алмазного покрытия из цинкатного электролита улучшается в 1,5—2,0 раза.

Был также проведен сравнительный анализ добавок АД-1 и УДА в цинкатном электролите на рассеивающую способность (табл. 3), в результате которого обнаружено, что сочетание добавок АД-1 и УДА приводит к значительному увеличению рассеивающей способности цинкатного электролита, т.е. более равномерному распределению цинка по толщине по поверхности изделий.

Слабокислый электролит цинкования. Исследовалось влияние ультрадисперсных алмазов на качество осаждаемого цинкового покрытия в слабокислом хлоридном электролите следующего состава, г/л: ZnCl2 — 40; H3BO3 — 30; KCl — 100; i — 0,5—2,0 А/дм2. Этот электролит прост по составу и приготовлению, стабилен во времени, позволяет применять высокие плотности тока. Показано, что разряд Zn из слабокислого электролита из простых гидратированных ионов стадиен: лимитирующие стадии — присоединение первого электрона в катодном процессе и отдача второго электрона в анодном.

Таблица 3. Влияние добавок на рассеивающую способность цинкатного электролита (ZnO — 13 г/л, NaOH — 100 г/л, i = 50 А/м2 )

| Параметр | ПЭПА (2 мл/л) + 88А-СМО (1 г/л) | АД-1 (4 мл/л) | АД-1 (4мл/л) + УДА (5 г/л) |

| Рассеивающая способность по металлу | 33,72 | 44,40 | 53,26 |

| Рассеивающая способность по току | 31,16 | 38,99 | 67,16 |

Поскольку разряд цинка происходит при минимальной поляризации, этот электролит имеет сравнительно низкую рассеивающую способность — 15 %, поэтому осаждение Zn происходит с высоким выходом по току — 90 %. Введение в этот электролит УДА не меняет стадийный механизм разряда и природу лимитирующих стадий.

Поляризационные кривые в присутствии УДА имеют сдвиг потенциала в электроположительную сторону (Δϕ = 5—40 мВ), что говорит об изменении строения двойного электрического слоя (ДЭС), происходит деполяризация.

При небольших концентрациях УДА (1—2 г/л) в электролите рассеивающая способность электролита практически не снижается, а выход по току цинка (ВТZn) незначительно падает (с 90 до 85—87 %).

Мелкозернистость получаемых осадков Zn увеличивается с ростом концентрации УДА. Учитывая, что поверхность частиц УДА представлена преимущественно кислородсодержащими группами типа —СООН, —СНО, —ОН, =СО, —NO2 и т.д., можно считать, что адсорбционное взаимодействие обусловлено, скорее всего, образованием водородных связей. Включение алмаза в покрытие происходит, вероятно, за счет поверхностно-адсорбционного взаимодействия между наиболее энергетически активными частицами алмаза и растущими кристаллами цинка.

При повышенных концентрациях УДА (5—10 г/л) в данном хлоридном электролите заметно влияние реакции выделения водорода на общий электродный процесс, поэтому ВТZn (при постоянной i) с ростом концентрации УДА в электролите несколько снижается (до 75—80 %).

Результаты коррозионных испытаний в атмосфере 3 %-ного раствора NaCl показали увеличение коррозионной стойкости образцов цинковых покрытий на 20—40 % при использовании УДА. Очевидно, что для дальнейшего повышения коррозионной стойкости необходимо Zn-УДА-покрытия повергать пассивированию хроматированием или фосфатированием. Достигнутый при этом эффект частично отражен в наших работах [2, 6].

Золочение с использованием ультрадисперсных алмазов

Эксперименты проводились в цитратных электролитах золочения в присутствии органических добавок и без них.

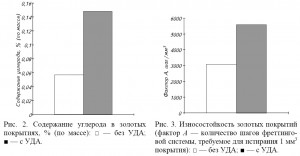

Содержание углерода в золотом покрытии, полученном из электролита с концентрацией УДА 2 г/л, измеренное методом сжигания и последующим определением количества CO2, составило 0,148 % (по массе), а в отсутствии УДА — 0,057 % (по массе) (рис. 2). Количество УДА в покрытии оценивается примерно в 0,1 % (по массе), в покрытиях, полученных из электролитов со следами УДА (после фильтрации рабочего электролита) содержание УДА — в 0,01 % (по массе).

Исследование износостойкости золотых покрытий по тесту Бош-Вайтмана с использованием абразивной бумаги с зернистостью 4000 позволили выделить области оптимальных значений параметров (плотность тока, гидродинамический режим, температура), в которых износостойкость покрытий увеличилась до 80 % за счет внедрения УДА (рис. 3). Причем варьирование параметров проводилось в области их стандартных значений для электролитов золочения.

Благодаря возможному влиянию ультрадисперсных алмазов на кинетику как реакции выделения металла, так и реакции выделения водорода (согласно полученным зависимостям выхода по току металла от задаваемых параметров), вероятно, область применяемых параметров могла бы быть расширена. При этом расчеты показали увеличение положительного эффекта присутствия УДА.

- Антропов Л. И., Лебединский Ю. Н. Композиционные электрохимические покрытия и материалы. — Киев: Техніка, 1986. — 95 с.

- Долматов В. Ю., Буркат Г. К. Ультрадисперсные алмазы детонационного синтеза как основа нового класса композиционных металл-алмазных гальванических покрытий // Сверхтв. материалы. — 2000. — № 1. — С. 84—95.

- Торопов А. Д., Детков П. Я., Чухаева С. И. Получение и свойства композиционных никелевых покрытий с ультрадисперсными алмазами // Гальванотехника и обработка поверхности. — 1999. — VII, № 3. — С. 14—19.

- Буркат Г. К., Долматов В. Ю. Гальванические процессы с применением дисперсных алмазов // Всерос. науч.-практ. конф. “Гальванотехника и обработка поверхности”, Москва, 1—3 июня 1999 г. — М.: РХТУ им. Д. И. Менделеева, 1999. — С. 15.

- Заявка 2000104906, Россия. Способ получения неорганического оксидного композиционного покрытия алюминия и его сплавов / Б. Лунг, Г. К. Буркат, В. Ю. Долматов. — Заявл. 21.02.2000 г.

- Заявка РФ № 2000104907, Россия. Способ получения композиционного покрытия на основе цинка / Б. Лунг, Г. К. Буркат, В. Ю. Долматов, В. Ю. Сабурбаев. — Заявл. 21.02.2000 г.

- Заявка РСТ (WO 89/07668), № 4382417 С 25 D 15/00. Способ получения композиционных покрытий на основе хрома / А. И. Шебалин, В. Д. Губаревич, П. М. Брыляков. — Заявл. 24.08.1989 г.

- Ващенко С. В., Соловьева З. А. Электроосаждение износостойких хромовых покрытий из электролитов с ультрадисперсными алмазными порошками // Гальванотехника и обработка поверхности. — 1998. — № 4. — С. 45—48.

- Бородин И. Н. Порошковая гальванотехника. — М.: Машиностроение, 1990. — 240 с.

СКТБ “Технолог”. Секция Прикладных Проблем при Президиуме РАН

ISSN 0203-3119. Сверхтвердые материалы, 2001, № 2