Приведены основные закономерности химической очистки алмазосодержащей шихты детонационного синтеза разбавленной азотной кислотой под давлением. Установлено, что оптимальная температура процесса составляет 230 — 240° C, избыток HNO3 — 200 — 300 % от стехиометрии, давление — 7 — 8 МПа.

Введение. Получение чистых детонационных наноалмазов (ДНА) из алмазосодержащей шихты (АШ) является достаточно сложной научной и технической задачей.

Необходимость разработки специальной технологии очистки определяется тем, что в настоящее время ни один из известных вариантов синтеза ДНА не позволял получить непосредственно чистый алмазный продукт.

Одной из основных задач очистки является удаление неалмазных форм углерода, составляющих большую часть примесей к ДНА. Практически все известные подходы к очистке ДНА основаны на использовании различной устойчивости алмазных и неалмазных форм углерода к действию окислителей. Жидкофазные окислители имеют несомненные преимущества перед системами газ—твердое тело или газ — жидкость, так как позволяют создать высокие концентрации окисляющего агента в зоне реакции и, соответственно, обеспечить высокие скорости химического превращения. В жидкофазной системе ДНА получаются в виде гидрозоля, что позволяет сохранить полностью его свойства как ультрадисперсной частицы, обеспечить возможность дальнейшего модифицирования поверхности и, соответственно, потребительских свойств.

Процесс термоокислительной очистки АШ азотной кислотой является, безусловно, наиболее перспективным вариантом с точки зрения экономики и защиты окружающей среды, однако его реализация требует решения большого числа сложных технических проблем, связанных с проведением экзотермической реакции при повышенных температурах, с интенсивным газовыделением в ограниченном объеме.

Решающим фактором в выборе вариантов аппаратурного оформления процесса, средств контроля и управления является обеспечение безопасности.

Несмотря на наличие значительного количества работ, посвященных азотной очистке АШ [1—6], многие вопросы, касающиеся количественных зависимостей этого сложного процесса, нуждаются в тщательном исследовании, чему и посвящена данная работа.

В основе описываемой технологии химической очистки лежит выявленная в ходе проведенных в ФГУП СКТБ “Технолог” исследований возможность селективного окисления неалмазных форм углерода при прогреве суспензии АШ в водных растворах азотной кислоты при температурах 200 — 250° С под давлением. При этом одновременно происходит окислительное растворение металлических включений с образованием водорастворимых солей. Крупнодисперсные включения могут быть отделены физическими методами в ходе приготовления суспензии шихты в азотной кислоте.

Давление необходимо для обеспечения жидкофазности процесса и поддержания высокой концентрации растворенной двуокиси азота, являющейся, по современным представлениям, собственно окисляющим агентом. Азотная кислота при высоких температурах выступает как источник окислов азота и обеспечивает поддержание кислотности среды необходимой для обеспечения высокой скорости окисления.

Попытки окисления АШ просто кипящей азотной кислотой концентрации 40 — 98 % показали, что даже за несколько десятков часов не удается получить сколько-нибудь значимую для практических целей степень окисления неалмазного углерода, что, по-видимому, определяется низким уровнем доступных температур и малой растворимостью окислов азота. В результате не удается преодолеть энергетические барьеры разрыва ключевых углеродных связей.

Проведение процесса окисления при более высоких температурах для обеспечения жидкофазности процесса требует применения автоклавной техники.

Методика эксперимента. Критериями оценки качества очистки служили общепринятые стандартные методики определения остаточного окисляемого углерода, остаточной зольности ДНА и рентгенограммы полученных образцов.

Для исследования использовали специальный автоклавный стенд, позволяющий дистанционно осуществлять процедуры нагрева и термостатирования автоклавов.

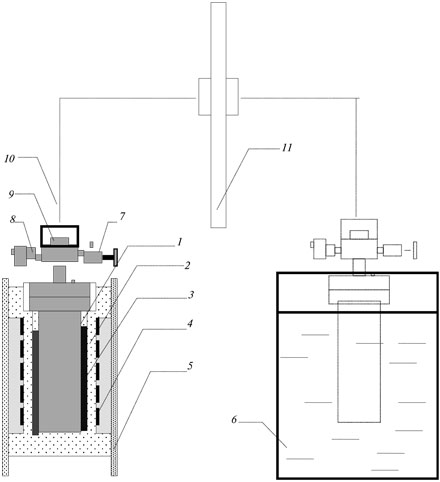

Опыты по окислению АШ проводили в титановых автоклавах объемом 400 мл. Автоклав представлял собой тонкостенный сосуд с крышкой, на которой размещали датчики температуры и давления, штуцер с арматурой для сброса давления, предохранительную мембрану. Для измерения температуры использовали гибкие игольчатые малоинерционные термопары, для измерения давления — датчики типа ДТ. Все показания выводили на центральный пульт. Упрощенная схема установки приведена на рис. 1.

Методика проведения эксперимента обыкновенно заключалась в следующем.

Реагенты в определенном соотношении по массе загружали в автоклав до начала опыта, автоклав герметизировали. Для создания заданного температурного режима автоклав дистанционно, с помощью специального устройства, управляемого с пульта, помещали в нагревательную печь (термостат), представляющую собой обогреваемый медный блок с полостью по форме автоклава. Внутрь полости заливали жидкий металлический сплав (сплав Розе, Тпл = 94 °С) для создания хорошего контакта со стенками автоклава в ходе нагрева. Температура жидкого сплава (по сути, температура наружной стенки автоклава) поддерживалась автоматически на заданном уровне. По окончании выдержки автоклав дистанционно извлекали из термостата и погружали в емкость с холодной водой, что позволяло быстро охладить сосуд.

По окончании охлаждения реакционной массы сбрасывали избыточное давление, суспензию ДНА количественно извлекали и после отмывки от кислот и высушивания анализировали по стандартным методикам на остаточный окисляемый углерод, зольность. На отдельных образцах делали элементный анализ и снимали рентгенограммы.

Рис. 1. Принципиальная схема автоклавной установки: автоклав (1), медный блок (2), жидкий металлический сплав (3), нагревательные элементы (4), защитный кожух (5), емкость с водой (6), вентиль (7), датчик давления (8), мембрана защитная (9), извлекатель (10), гильза для термопары (11).

Обсуждение результатов. Как показали исследования, добиться достаточно глубоких степеней очистки от неалмазного углерода можно только проводя окисление в области температур, лежащих выше 200° С, обеспечив жидкофазность процесса за счет повышенного (6 — 10 МПа) давления. Окисление необходимо проводить в большом избытке азотной кислоты, используемой в виде водного раствора концентрации 30 — 70%. Вода играет важную роль как среда, регулятор скорости окисления и фактор, определяющий структуру и характер сольватных оболочек.

Опыты в термостатированных титановых автоклавах периодического действия показали, что при использовании в качестве окислителя 57 — 65%-ного водного раствора азотной кислоты, взятого в достаточно большом (200 — 300% от стехиометрии) избытке, обработка АШ при температуре 230 — 240 °С в течение 20 — 30 мин обеспечивает степень окисления неалмазных форм углерода на уровне 98,5 — 99,5%. Остаточная зольность после отмывки от солей не превышает 0,5%.

С технологической точки зрения представляло интерес исследование возможности использования более мягких режимов с сохранением качества очистки. Очевидно, что при этом должны несколько снижаться показатели по удельной производительности реакционного объема, поэтому дальнейшие исследования были направлены на изучение особенностей процесса с учетом кинетики окисления.

Так как процессы окисления сопровождаются тепло — и газовыделением, то при проведении их в термостатируемом автоклаве без отвода газообразных продуктов реакции удобно наблюдать за динамикой изменения скорости окисления по нарастанию давления и температуры в автоклаве.

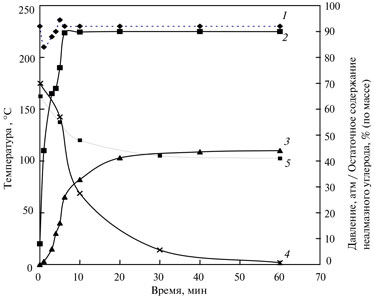

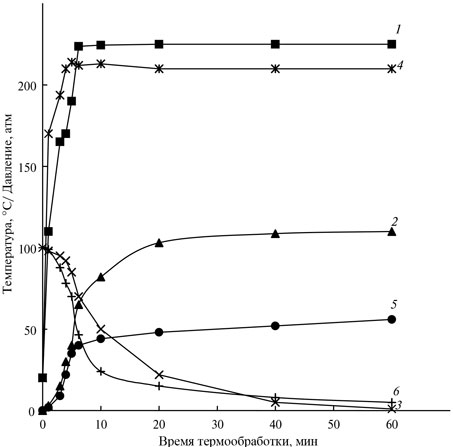

Типичный характер изменения параметров при окислении шихты в типовых условиях, обеспечивающих достаточно полную степень очистки, приведен на рис. 2.

Рис. 2. Изменение температуры, давления и остаточного содержания неалмазных форм углерода при проведении процесса окислительной обработки АШ избытком 65 %-ной азотной кислоты в автоклаве объемом 400 мл; загрузка АШ в автоклав — 10 г: 1 — температура в термостате; 2 — температура в автоклаве; 3 — давление в автоклаве; 4 — остаточное содержание окисляемого углерода; 5 — концентрация азотной кислоты.

В системе протекает множество разнообразных взаимосвязанных химических процессов.

В достаточно жестких температурных условиях в избытке окислителя органические фрагменты молекул окисляются до двуокиси углерода и воды:

С + 2НNO3 ≥ CO2 + H2О + NO2 + NO. (1)

Кроме того, азотная кислота при высоких температурах в ходе окислительных процессов равновесно распадается до окислов азота:

NО + 2HNO3 ≥ 3NO2 + H2O; (2)

2NО2 ≥ N2O4. (3)

В условиях большого избытка окислителя образуется, главным образом, равновесная смесь двуокиси и четырехокиси азота с небольшой примесью окиси азота. Именно эти реакции определяют опережающюю скорость целевого окисления нарастанию концентрации окисляющего агента и, соответственно, самоускоряющийся характер протекания реакции в начальный период.

Одновременно происходит окисление и растворение металлических включений с образованием нитратов соответствующих металлов:

Me + 4HNO3 ≥ 2NО2 + Me (NO3)2 + 2H2О. (4)

В силу гетерофазности реакционной массы и достаточно сложной структуры частиц процесс окисления может определяться не только химическими, но и физическими факторами. Окисление протекает как совокупность целого ряда физических и химических процессов, каждый из которых на отдельной стадии может быть определяющим.

Согласно сложившимся представлениям о структуре исходной АШ и особенностях водных растворов азотной кислоты как окисляющего агента следует выделить ряд стадий, типичных для протекания гетерофазного процесса, а именно:

- сольватация частиц АШ растворителем (вода — азотная кислота), вызывающая набухание и медленную гомогенизацию смеси;

- диффузионное проникновение частиц растворителя (воды) и окислителя (азотной кислоты) внутрь агрегатированных частиц исходной АШ и преодоление адсорбционных слоев гетероатомов, сорбированных в ходе синтеза и первичной обработки АШ;

- термораспад азотной кислоты с образованием высокоактивных радикалов, способных вступать в реакции окисления углеродных фрагментов;

- растравливание углеродной матрицы по структурным дефектам и межчастичным связям, при этом происходит рост реакционной поверхности и ее насыщение полупродуктами окисления;

- стравливание разрыхленной поверхности, газификация и удаление поверхностных продуктов окисления в объем жидкой фазы;

- формирование структуры и состава поверхностных кислородсодержащих групп и адсорбционных слоев, компенсирующих избыточную свободную энергию частиц ДНА.

В ходе окисления происходит постоянное изменение структуры внешней оболочки частиц ДНА и постепенное уменьшение доли неалмазных структур углерода. Кроме химических факторов большое значение имеют диффузионные факторы, обеспечивающие доставку к месту поверхностной реакции окислительного агента и отвод продуктов окисления.

С заметной скоростью окислительные процессы начинают протекать при нагреве суспензии шихты до температуры 160 — 170° С. Это связано с тем, что именно в этом температурном интервале начинается интенсивный распад азотной кислоты с образованием свободных радикалов, способных инициировать и поддерживать цепные реакции окисления.

В этой области температур окислительный процесс может сопровождаться саморазогревом и скачкообразным нарастанием скорости газовыделения. Это хорошо видно по изменению температуры и давления в ходе нагрева. Именно в этот период выделяется основная часть тепла и газообразных продуктов, и именно он определяет основные нагрузки на системы регулирования температурного режима и давления (или газоотвода) в реакторном блоке. В ходе саморазогрева происходит термораспад азотной кислоты до окислов азота, причем за счет протекания реакций (3) и (4) двуокиси азота выделяется больше, чем потребляется на окисление, и окислительная система приходит через некоторое время к новому состоянию, которое уже мало меняется до конца процесса.

При температуре ниже 200° С даже при многочасовой выдержке не удается достичь показателей очистки более 90%. Ситуацию не удается изменить, даже увеличивая избыток окислителя и концентрацию азотной кислоты.

Для достижения глубоких степеней очистки требуется повышение температуры до уровня не менее 210 — 215° С, что связано с необходимостью разрыва достаточно прочных углеродуглеродных связей. Температура является также важнейшим фактором, определяющим минимально необходимое время реакции. Очевидно, что верхний температурный предел ограничен допустимыми требованиями по аппаратуре и устойчивостью целевого продукта — ДНА к воздействию окислительной среды.

Термирование ДНА в азотной кислоте до 65% при температуре порядка 260 — 280° С даже при времени пребывания 6 — 8 ч не выявило заметной массовой потери ДНА, хотя вопрос о глубине поверхностных изменений на частицах ДНА остается еще дискуссионным.

Но проведенные опыты показывают, что в области температур до 250° С можно не считаться с возможностью потерь ДНА при увеличении выдержки сверх минимально необходимой. Это является существенным преимуществом метода, особенно для организации непрерывного процесса, так как позволяет создать аппаратурные схемы без перемешивания в проточных аппаратах, работающих в режиме вытеснения.

Помимо температуры на скорость процесса окисления влияет также концентрация азотной кислоты и ее избыток относительно стехиометрии, условия ее распада, отвода окислов азота. Исследования показали, что при увеличении избытка азотной кислоты можно существенно снизить ее концентрацию и температуру процесса.

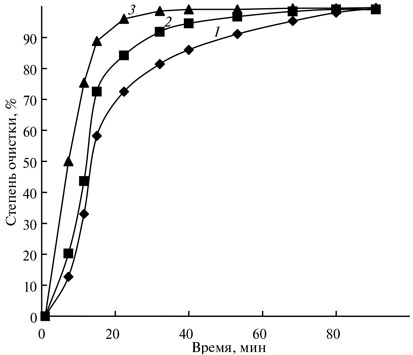

На рис. 3 приведены изменения степени очистки ДНА во времени при окислении АШ в большом избытке 50%-ной азотной кислоты (модуль* — 30 — 40) при различных температурах процесса.

Следует отметить, что суммарно необходимое для достижения глубоких степеней очистки время контакта определяется, в основном, конечной фазой реакции, в то время как требования к аппаратурному оформлению процесса определяются начальной стадией, так как именно в ней еще в процессе нагрева происходит выделение большей части тепла и газов.

Для медленно протекающей конечной стадии удаления остаточных неалмазных форм углерода важно поддерживать максимальную концентрацию растворенных в жидкой фазе окислов азота и максимальную кислотность среды. По этой причине фактор начальной концентрации азотной кислоты не может рассматриваться отдельно от модуля азотной кислоты, так как именно их совокупность определяет окислительную активность среды в заключительной стадии реакции.

Учитывая, что единственно удобным конструкционным материалом для реактора является титан, специфика работы с ним ограничивает верхний предел используемых концентраций азотной кислоты величиной 65 — 70%. Эта область концентраций обеспечивает достаточно высокую скорость окисления из — за легкости термораспада азотной кислоты до окислов азота и высокого содержания окислителя в единице реакционного объема, что позволяет создавать высокопроизводительные реакторные блоки. Однако с технологической точки зрения для облегчения решения вопросов кислотооборота и регенерации азотной кислоты больший интерес представляло бы использование азотной кислоты меньшей концентрации.

Рис. 3. Зависимость степени очистки от температуры при окислении шихты 50 %-ной азотной кислотой (модуль — 30) в автоклаве объемом 400 мл: 215 (1), 225 (2), 235 (3)° С.

Опыты в автоклавах периодического действия показали, что, проводя окисление в достаточно большом избытке азотной кислоты, можно существенно снизить ее допустимую начальную концентрацию.

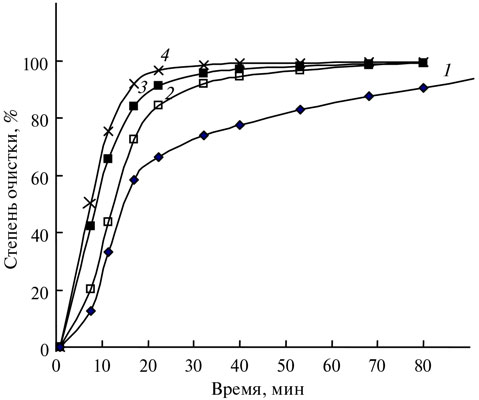

Так, на рис. 4 показаны кинетические кривые окисления однотипной АШ в 70, 60, 50 и 40%-ной азотной кислоте при температуре 220 — 225° С и модуле по азотной кислоте 40. Видно, что, несмотря на значительно большую скорость окисления в начальной стадии реакции для азотной кислоты более высокой концентрации, суммарно необходимое время для достижения близкого конечного качества очистки для начальных концентраций 50 — 70 % практически одно и то же. Лишь для концентрации 40 % наблюдается значительное затягивание начального индукционного периода реакции и наблюдается заметное снижение скорости реакции в ее заключительной стадии.

Начальная концентрация азотной кислоты влияет, главным образом, на скорость инициирования окисления, после чего ее концентрация быстро падает в связи с расходованием на процесс окисления и термораспада. Для требуемого времени контакта гораздо важнее не начальная концентрация азотной кислоты, а поддержание высокой окислительной активности в заключительной части процесса. Поэтому снижение начальной концентрации азотной кислоты можно частично компенсировать увеличением ее избытка. Проведенные исследования показывают, что практически приемлемым диапазоном начальной концентрации азотной кислоты может быть диапазон 50 — 57%. Это является весьма важным фактором, повышающим технико — экономические показатели процесса, так как позволяет существенно упростить процесс абсорбции.

Рис. 4. Влияние начальной концентрации (40 (1), 50 (2), 60 (3), 70 (4) %) азотной кислоты на кинетику окисления неалмазных форм углерода в автоклаве объемом 400 мл; температура — 225 °С; модуль азотной кислоты — 40.

При проведении окисления в автоклаве периодического действия без отвода газообразных продуктов реакции давление является производным остальных параметров (температуры, концентрации азотной кислоты, количества окисленного продукта, степени загрузки автоклава по жидкой фазе и окисляемому продукту). Давление в автоклаве складывается из нескольких составляющих:

- давление паров жидкой фазы при температуре реакции. Именно эта составляющая определяет минимально необходимое давление для обеспечения жидкофазности процесса. Для разбавленных водных растворов азотной кислоты минимальную оценку уровня давления можно брать по воде. Для гарантированного обеспечения жидкофазного процесса давление должно быть несколько выше, чем следует из равновесных кривых по воде;

- давление, создающееся за счет газообразных продуктов, образующихся при окислении углерода в шихте. Вклад этой составляющей пропорционален количеству окисляемого углерода в реакционной массе;

- давление окислов азота, образующихся при распаде азотной кислоты, сверх стехиометрически необходимого для окисления углерода. Это давление определяется температурой, начальной концентрацией азотной кислоты, ее избытком, глубиной протекания окислительного процесса, сопряженно связанным с распадом азотной кислоты до окислов азота.

С ростом давления скорость окисления, особенно в начальной стадии, возрастает.

Если организовать отвод газов в ходе проведения процесса окисления, можно удерживать верхнее значение давления на определенном уровне. При проведении окисления при различных начальных коэффициентах загрузки реагентов в автоклаве можно менять скорость нарастания давления.

Давление как управляющий фактор имеет два аспекта проблемы:

- обеспечение жидкофазности процесса;

- регулирование скорости окисления.

Следует иметь в виду, что в ходе процесса происходит существенное изменение состава реагентов, азотная кислота находится в сложном равновесии с продуктами распада и поэтому система не имеет конкретной точки кипения, скорее можно говорить о минимальном уровне давления, обеспечивающем жидкофазность процесса.

На рис. 5 приведены примеры, характеризующие протекание процесса в автоклаве периодического действия при различных начальных его загрузках по окисляемому продукту.

Рис. 5. Окисление АШ избытком 50 %-ной азотной кислотой в автоклаве объемом 400 мл при различных (10 (1—3) и 5 (4—6) г) загрузках автоклава по АШ: 1, 4 — температура в автоклаве; 2, 5 — давление в автоклаве; 3, 6 — содержание неалмазного углерода.

Опыт укрупненных наработок в автоклавах периодического действия объемом 10 л показал, что достаточно эффективным диапазоном при окислении в 50%-ной азотной кислоте является область давления в пределах 7 — 8 МПа.

Этот фактор становится весьма существенным при проведении процесса в непрерывном режиме, где давление должно поддерживаться на некотором постоянном уровне.

Проведенные исследования дают представление о возможном диапазоне варьирования параметров и позволяют выработать требования к аппаратуре реакторного узла для осуществления процесса термоокислительной очистки в аппаратуре непрерывного действия.

Выводы

Высокая степень очистки ДНА разбавленной HNO3 возможна лишь при температурах выше 200° С и обеспечивающем жидкофазность процесса по вышенном (6 — 10 МПа) давлении.

Оптимальным является использование в качестве окислителя 57 — 65%-ной водной HNO3, взятой в количестве 200 — 300 % от стехиометрии, температура процесса очистки — 230 — 240° С, время — 20 — 30 мин.

Процесс окисления АШ с заметной скоростью начинает протекать при температуре 160 — 170 °С, для достижения глубокой степени очистки необходима температура не менее 210 — 215° С, верхний предел поддержания температуры окисления — 250 °С.

При окислении АШ 50%-ной HNO3 достаточным для поддержания жидкофазности процесса и достижения полной очистки ДНА является давление в пределах 7 — 8 МПа.

Данная работа выполнена при финансовой поддержке Госконтракта № 02.523.11.3003 от 16 мая 2007 г. Роснауки.

- Верещагин А. Л. Детонационные наноалмазы. — Барнаул: Изд-во АГТУ, 2001. — 176 с.

- Губаревич Т. М., Сатаев Р. Р., Долматов В. Ю. Химическая очистка ультрадисперсных // V Всесоюзное совещание по детонации, Красноярск, 5 — 12 авг. 1991 г.: Сб. докл. — Красноярск, 1991. — Т. 1. — С. 135 — 139.

- Пат. 2109683 Россия, кл. С 01 В 31/06. Способ выделения синтетических ультрадисперсных алмазов / В. Ю. Долматов, В. Г., Сущев В. А. Марчуков и др. — Заявл. 5.03.96; Опубл. 27.04.98, Бюл. No 12.

- Пост Г., Долматов В. Ю., Марчуков В. А. и др. Промышленный синтез детонационных ультрадисперсных алмазов и некоторые области их использования // ЖПХ. — 2002. — 75, вып. 5. — С. 773 — 778.

- Долматов В. Ю. Ультрадисперсные алмазы детонационного синтеза. — СПб.: Изд-во СПбГПУ, 2003. — 344 с.

- Ultrananocrystalline diamond, synthesis, properties, and applications // Ed. by O. A. Shenderova and D. M. Gruen. — Norwich, New York, USA: William Andrew Inc., 2006. — 600 p.